En bref, les tubes en céramique de quartz sont adaptés aux applications à haute pression en raison d'une combinaison unique de résistance mécanique intrinsèque, de stabilité thermique extrême et d'inertie chimique. Ces propriétés fonctionnent en synergie, permettant au matériau de résister aux contraintes simultanées de pression, de température élevée et d'environnements corrosifs qui définissent souvent des conditions aussi exigeantes.

L'aptitude d'un tube en quartz à supporter une haute pression n'est pas déterminée par une seule propriété, mais par sa capacité globale à résister simultanément aux contraintes mécaniques, thermiques et chimiques. Sa véritable force réside dans sa stabilité lorsque ces forces sont combinées.

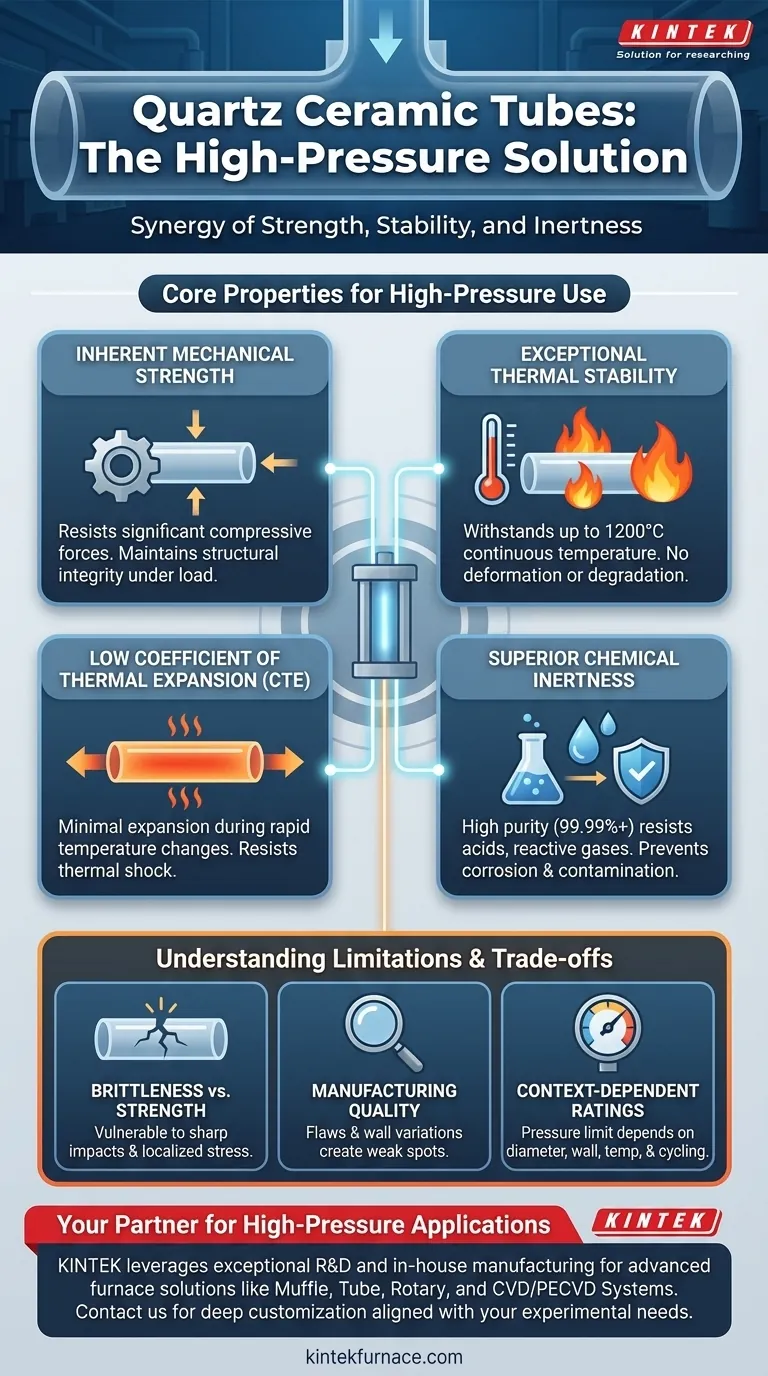

Les propriétés fondamentales permettant l'utilisation à haute pression

Pour comprendre pourquoi le quartz est un choix fiable, il faut aller au-delà d'une simple évaluation de la résistance. Ses performances dans les systèmes à haute pression résultent de plusieurs caractéristiques matérielles interconnectées.

Résistance mécanique intrinsèque

Le quartz possède une résistance à la compression significative, qui est la capacité fondamentale de résister à la force physique exercée par les gaz ou les liquides à haute pression. Cette durabilité garantit que le tube maintient son intégrité structurelle sous charge.

Lorsqu'il est correctement fabriqué avec une épaisseur de paroi uniforme et sans défauts de surface, un tube en quartz peut contenir de manière fiable des pressions internes substantielles.

Stabilité thermique exceptionnelle

Les processus à haute pression impliquent fréquemment des températures extrêmes. Les tubes en quartz peuvent supporter des températures de fonctionnement continues allant jusqu'à 1200 °C sans se déformer, ramollir ou se dégrader.

Cette stabilité thermique garantit que la résistance mécanique du tube n'est pas compromise même lorsque le système est chauffé, un facteur critique pour la sécurité et la cohérence du processus.

Faible coefficient de dilatation thermique (CTE)

Le quartz se dilate ou se contracte à peine lorsque sa température change. C'est une caractéristique cruciale pour les systèmes à haute pression qui subissent des cycles rapides de chauffage et de refroidissement.

Un faible CTE minimise l'accumulation de contraintes internes dans le matériau lors des fluctuations de température. Cela réduit considérablement le risque de choc thermique, où des changements de température rapides peuvent provoquer la fissuration et la défaillance catastrophique d'autres matériaux.

Inertie chimique supérieure

La haute pureté du quartz (souvent 99,99 %) le rend exceptionnellement résistant aux acides, aux gaz réactifs et à d'autres produits chimiques. Il ne réagit pas et ne se corrode pas au contact de la plupart des substances.

Dans un environnement à haute pression, toute dégradation chimique pourrait affaiblir la paroi du tube et créer un point de défaillance. L'inertie chimique du quartz préserve son intégrité structurelle, garantissant que le confinement n'est pas compromis de l'intérieur.

Comprendre les limites et les compromis

Bien que le quartz soit un matériau puissant, aucun choix n'est sans compromis. Reconnaître ses limites est essentiel pour une mise en œuvre sûre et efficace.

Fragilité contre résistance

Comme beaucoup de céramiques, le quartz est solide mais cassant. Il résiste bien à la pression uniforme mais est vulnérable à une défaillance catastrophique due à des impacts brusques ou à des points de contrainte localisés.

Une petite rayure superficielle ou un défaut interne peut agir comme un concentrateur de contraintes, réduisant considérablement la pression nominale effective du tube et le rendant susceptible de se briser sous pression.

Le rôle critique de la qualité de fabrication

La performance d'un tube en quartz est directement liée à sa qualité de fabrication. Les « tolérances excellentes » et la haute pureté mentionnées dans les spécifications ne sont pas de simples arguments marketing : elles sont essentielles pour la sécurité.

Les inclusions, les bulles ou les variations d'épaisseur de paroi peuvent créer des points faibles. Pour toute application à haute pression, l'approvisionnement en tubes auprès d'un fabricant réputé disposant d'un contrôle qualité certifié est non négociable.

Les pressions admissibles dépendent du contexte

Il n'existe pas de « pression nominale élevée » unique pour le quartz. La pression maximale admissible pour un tube donné est fonction de son diamètre, de l'épaisseur de sa paroi, de la température de fonctionnement et des conditions de cyclage spécifiques de l'application.

Consultez toujours les données techniques du fabricant. Vous devez vérifier que les spécifications du tube spécifique respectent ou dépassent les exigences calculées pour vos paramètres opérationnels uniques.

Faire le bon choix pour votre application

La sélection du tube en quartz correct nécessite d'aligner les propriétés du matériau avec votre objectif opérationnel principal.

- Si votre objectif principal est la pression maximale et la sécurité : Privilégiez les tubes avec une épaisseur de paroi plus importante, une finition de surface impeccable et des pressions nominales certifiées par le fabricant.

- Si votre objectif principal est la pureté du processus : Sélectionnez un tube avec la plus haute pureté disponible (par exemple, 99,99 % et plus) pour éviter la contamination de l'échantillon due à la lixiviation du matériau.

- Si votre objectif principal est le cyclage thermique rapide : Assurez-vous que le matériau possède un CTE extrêmement faible et qu'il est spécifiquement évalué pour une résistance élevée aux chocs thermiques.

En fin de compte, le choix du bon tube en quartz consiste à faire correspondre ses forces matérielles éprouvées à la combinaison spécifique de contraintes de votre application.

Tableau récapitulatif :

| Propriété | Avantage clé pour les applications à haute pression |

|---|---|

| Résistance mécanique intrinsèque | Résiste aux forces de compression pour maintenir l'intégrité structurelle sous pression |

| Stabilité thermique exceptionnelle | Supporte des températures jusqu'à 1200 °C sans déformation ni dégradation |

| Faible coefficient de dilatation thermique | Minimise les contraintes internes et le risque de choc thermique lors des changements de température |

| Inertie chimique supérieure | Prévient la corrosion et maintient la pureté dans les environnements chimiques agressifs |

Vous avez besoin d'une solution de four à haute température fiable adaptée aux exigences uniques de haute pression de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux, améliorant la sécurité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire