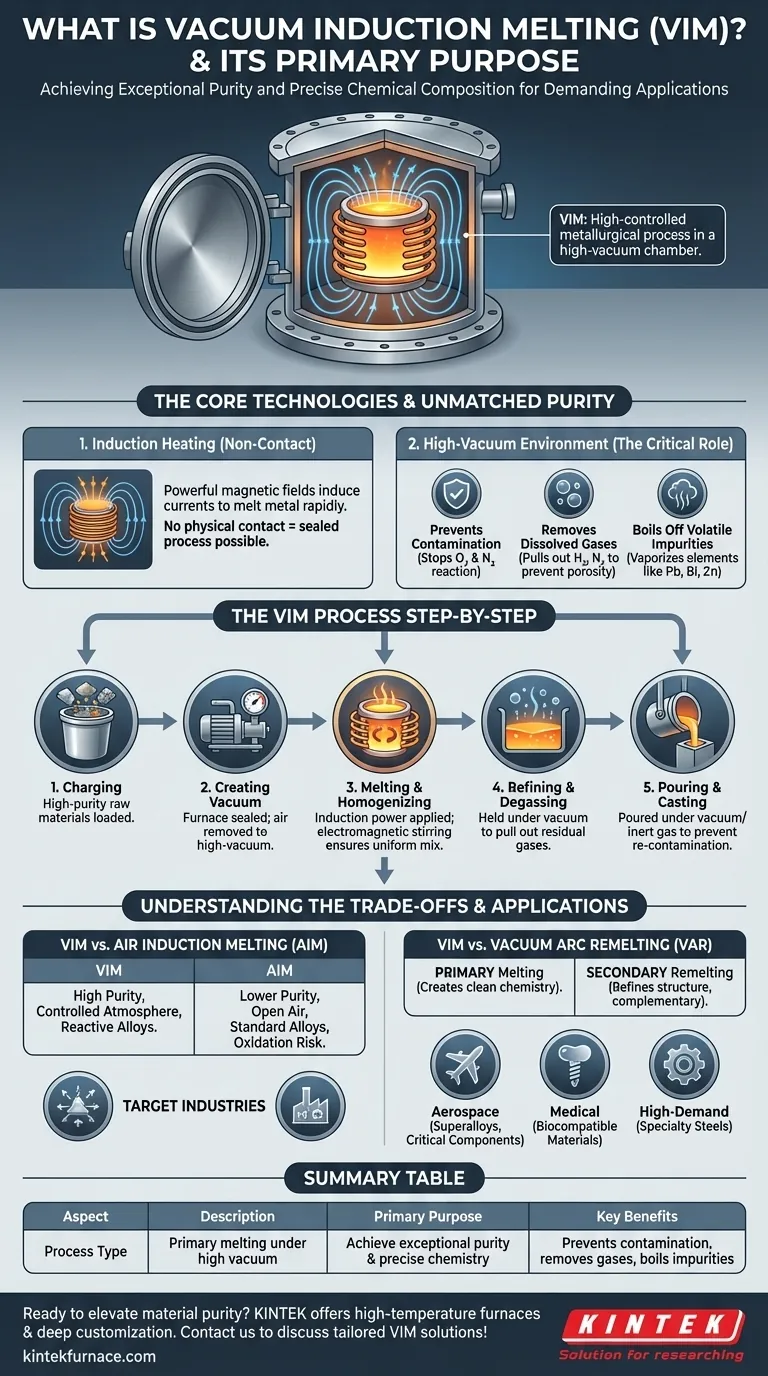

À la base, la fusion par induction sous vide (VIM) est un processus métallurgique hautement contrôlé pour faire fondre des métaux et créer des alliages au sein d'une chambre à vide poussé. Son objectif principal est de produire des matériaux d'une pureté exceptionnelle et d'une composition chimique précise. En éliminant les gaz atmosphériques, la VIM prévient la contamination et élimine les impuretés dissoutes, ce qui est essentiel pour créer les superalliages et les aciers spéciaux utilisés dans les applications les plus exigeantes.

La véritable valeur de la VIM ne réside pas seulement dans la fusion du métal ; il s'agit d'atteindre un contrôle ultime sur la chimie du matériau. En retirant l'atmosphère de l'équation, la VIM empêche les réactions indésirables et purifie la masse fondue, créant ainsi la base pour des alliages dotés d'une résistance, d'une propreté et d'une fiabilité supérieures.

Comment la VIM atteint une pureté inégalée

L'efficacité de la VIM provient de la combinaison de deux technologies fondamentales : le chauffage par induction et un environnement de vide poussé. Chacune joue un rôle distinct et critique.

Le principe du chauffage par induction

La fusion par induction utilise des champs magnétiques alternatifs puissants générés par une bobine électrique. Ce champ induit de forts courants électriques directement dans la charge métallique elle-même, la faisant chauffer et fondre rapidement et efficacement.

Étant donné que le chauffage est réalisé par des champs magnétiques, il n'y a aucun contact physique entre la source de chauffage (la bobine) et le métal. Cette isolation permet d'enfermer l'ensemble du processus dans une chambre à vide scellée.

Le rôle critique du vide

La création d'un vide est la caractéristique déterminante du processus VIM. L'élimination de l'air de la chambre accomplit simultanément trois actions d'affinage essentielles.

Premièrement, elle prévient la contamination atmosphérique. L'oxygène et l'azote présents dans l'air ne peuvent pas réagir avec le métal en fusion, ce qui empêche la formation d'oxydes et de nitrures qui compromettent l'intégrité d'un alliage.

Deuxièmement, elle élimine les gaz dissous. Les métaux en fusion absorbent facilement des gaz comme l'hydrogène et l'azote, qui peuvent provoquer de la porosité et de la fragilisation lorsque le métal se solidifie. Le vide extrait efficacement ces gaz dissous de la masse fondue liquide.

Troisièmement, elle évapore les impuretés volatiles. Les éléments à haute tension de vapeur (comme le plomb, le bismuth ou le zinc) se vaporiseront sous vide à haute température et seront aspirés par les pompes à vide, purifiant davantage le métal de base.

Contrôle précis de l'alliage

Le métal de base étant fondu dans un environnement totalement contrôlé, les éléments d'alliage peuvent être ajoutés avec une extrême précision. Cela garantit que la composition chimique finale est exactement celle requise, sans l'incertitude des réactions avec les gaz atmosphériques.

Le processus VIM étape par étape

Un cycle VIM typique suit une séquence logique et étroitement contrôlée.

Chargement du four

Des matières premières de haute pureté, sélectionnées pour leur composition connue, sont chargées dans un creuset en céramique à l'intérieur du four.

Création du vide

Le four est scellé et un système de pompes puissantes élimine l'air jusqu'à ce qu'un niveau de vide poussé spécifique soit atteint.

Fusion et homogénéisation

L'alimentation est appliquée à la bobine d'induction, faisant fondre la charge. Les forces électromagnétiques générées par la bobine créent également une action d'agitation naturelle au sein du bain en fusion, ce qui assure que tous les éléments sont mélangés uniformément et que la masse fondue est homogène.

Raffinage et dégazage

Le métal en fusion est maintenu sous vide pendant une certaine période. Au cours de cette étape, le vide continue d'extraire les gaz résiduels et les impuretés volatiles, affinant la chimie de la masse fondue.

Coulée et moulage

Enfin, le four est incliné pour verser le métal propre et en fusion dans des moules. Ceci est également effectué sous vide ou dans une atmosphère de gaz inerte contrôlée (comme l'argon) pour éviter toute re-contamination avant que le métal ne se solidifie.

Comprendre les compromis

La VIM est un processus avancé, et son utilisation implique un ensemble spécifique de priorités. Ce n'est pas toujours le choix nécessaire ou le plus économique.

VIM vs. Fusion par induction à l'air (AIM)

L'AIM est un processus beaucoup plus simple et moins coûteux où le métal est fondu par induction à l'air libre. Bien qu'efficace pour de nombreux alliages standard, il n'offre aucune protection contre l'oxydation ou l'absorption de gaz. La VIM est choisie lorsque l'alliage est très réactif ou lorsque l'application finale ne peut tolérer les impuretés introduites par l'AIM.

VIM vs. Refusion sous vide par arc (VAR)

C'est une distinction clé. La VIM est un processus de fusion primaire utilisé pour créer une composition chimique propre. La VAR est un processus de refusion secondaire utilisé pour perfectionner la structure physique d'un alliage déjà propre.

Souvent, un lingot ou une électrode est d'abord produit via VIM, puis utilisé comme matériau d'entrée pour un four VAR. Le processus VAR affine la structure granulaire et élimine les inclusions non métalliques, améliorant davantage les propriétés comme la durée de vie en fatigue. Les deux processus sont complémentaires, non interchangeables.

Quand spécifier la fusion par induction sous vide

Le choix du processus de fusion dépend entièrement des exigences de performance du produit final.

- Si votre objectif principal est de créer des alliages maîtres de très haute pureté ou des matériaux sensibles à l'oxygène et à l'azote : La VIM est la première étape essentielle pour contrôler la composition chimique au niveau atomique.

- Si votre objectif principal est de maximiser les propriétés mécaniques comme la durée de vie en fatigue et la ténacité dans les composants aérospatiaux ou médicaux critiques : La VIM est souvent utilisée comme précurseur d'un processus de refusion secondaire comme la VAR pour obtenir le matériau le plus propre possible avec une structure solide affinée.

- Si votre objectif principal est la production rentable d'alliages standard ne nécessitant pas une pureté extrême : Un processus plus simple comme la fusion par induction à l'air (AIM) est probablement un choix plus approprié et économique.

En fin de compte, choisir la VIM est une décision stratégique visant à prioriser la pureté des matériaux et la performance prévisible par-dessus tout.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Fusion primaire sous vide poussé |

| Objectif principal | Atteindre une pureté exceptionnelle et une composition chimique précise |

| Principaux avantages | Prévient la contamination, élimine les gaz dissous, évapore les impuretés volatiles |

| Applications courantes | Superalliages, aciers spéciaux pour l'aérospatiale, le médical et les industries à forte demande |

| Comparaison | VIM vs. fusion par induction à l'air (moins pure) et refusion sous vide par arc (processus secondaire complémentaire) |

Prêt à élever la pureté de vos matériaux avec des solutions avancées de fusion par induction sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre production d'alliages et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté