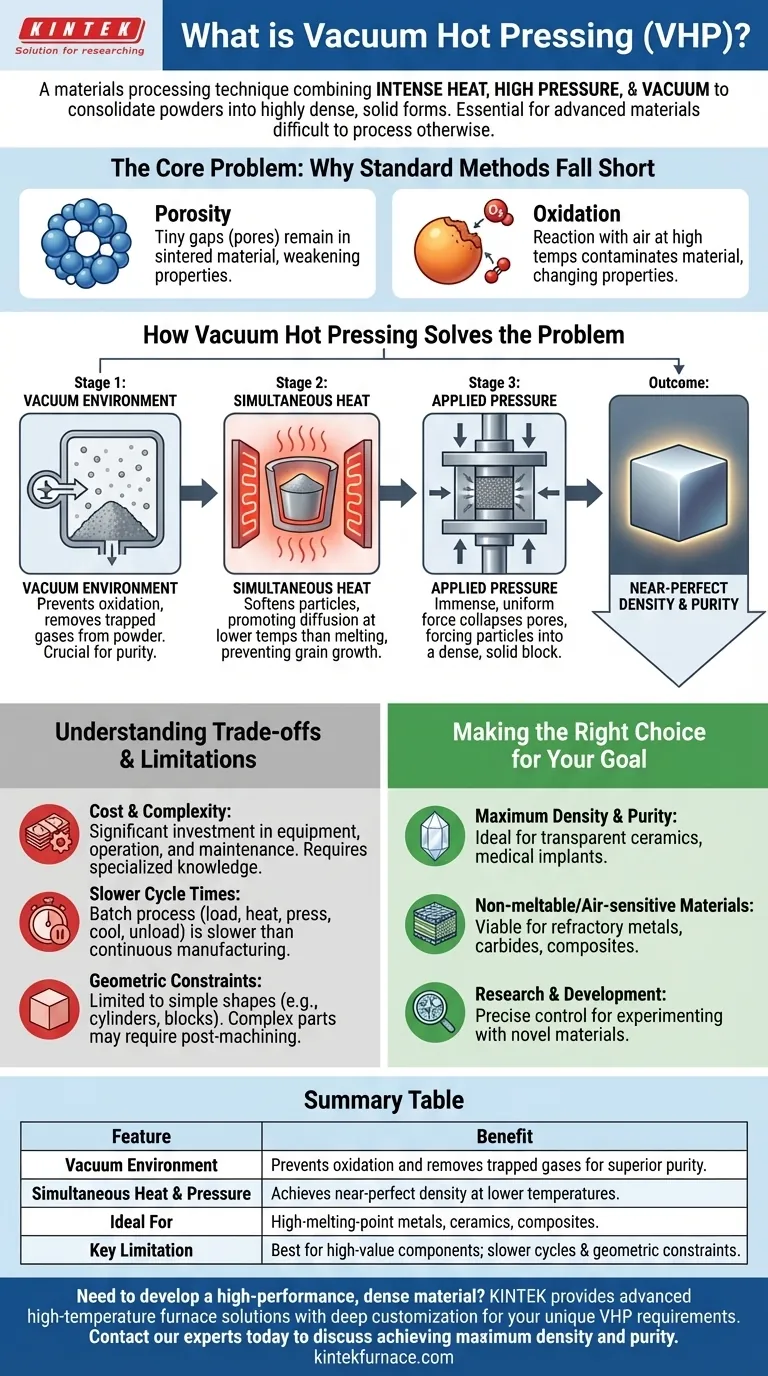

À la base, le pressage à chaud sous vide (VHP) est une technique de traitement des matériaux qui combine trois éléments — une chaleur intense, une haute pression et un environnement sous vide — pour consolider des poudres en une forme solide très dense. Ce processus est essentiel pour créer des matériaux métalliques, céramiques et composites avancés qui ne peuvent pas être fabriqués efficacement à l'aide de méthodes de fusion ou de frittage traditionnelles en raison de leurs points de fusion élevés ou de leur sensibilité à l'air.

L'objectif central du pressage à chaud sous vide n'est pas seulement de former un matériau, mais d'atteindre une densité et une pureté quasi parfaites. Il résout le défi critique d'éliminer la porosité et de prévenir l'oxydation dans les matériaux qui sont autrement difficiles ou impossibles à densifier.

Le problème fondamental : pourquoi les méthodes standard échouent

De nombreux matériaux avancés ont des points de fusion extrêmement élevés ou réagissent agressivement avec l'oxygène à haute température. Les méthodes traditionnelles comme la coulée (fusion) ou le frittage atmosphérique (chauffage sans pression) échouent souvent avec ces matériaux.

Le défi de la porosité

Lorsque vous chauffez une poudre pour la fusionner (frittage), de minuscules lacunes ou pores peuvent rester piégés dans le matériau final. Ces pores sont des points faibles qui dégradent la résistance mécanique et d'autres propriétés critiques.

Le défi de l'oxydation

Le chauffage de matériaux réactifs en présence d'air provoque une oxydation, qui contamine le matériau et modifie fondamentalement ses propriétés. C'est un non-sens pour les applications de haute pureté dans l'aérospatiale, l'électronique ou la médecine.

Comment le pressage à chaud sous vide résout le problème

Le VHP surmonte systématiquement ces défis en contrôlant précisément l'environnement de fabrication. Le processus peut être décomposé en trois actions simultanées : chauffage, pressurisation et maintien du vide.

Le rôle du vide poussé

Le processus commence par placer la matière première (généralement une poudre) à l'intérieur d'une matrice en graphite et la placer dans une chambre scellée. L'air est ensuite évacué.

Cet environnement sous vide est essentiel pour deux raisons. Premièrement, il prévient l'oxydation et d'autres réactions chimiques en éliminant l'air. Deuxièmement, il aide à éliminer les gaz piégés qui sont libérés de la poudre lorsqu'elle chauffe, les empêchant de créer de nouveaux pores.

Le rôle de la chaleur simultanée

Un système de chauffage, utilisant souvent des méthodes par résistance ou par induction, élève la température du matériau. Cela ramollit les particules de poudre, les rendant plus malléables et favorisant la diffusion atomique entre elles.

Crucialement, parce que la pression est également appliquée, la température requise est souvent inférieure au point de fusion du matériau ou à la température nécessaire pour le frittage conventionnel. Cela aide à prévenir une croissance indésirable des grains, ce qui est vital pour maintenir la résistance des nanomatériaux.

Le rôle de la pression appliquée

Pendant que le matériau est chaud et sous vide, une presse hydraulique ou mécanique applique une pression immense et uniforme. Cette force comprime physiquement les particules ramollies, faisant s'effondrer les pores et forçant le matériau à devenir un bloc solide et dense.

La combinaison de la chaleur et de la pression accélère le processus de densification bien au-delà de ce que la chaleur seule pourrait accomplir.

Comprendre les compromis et les limites

Bien que puissant, le pressage à chaud sous vide n'est pas une solution universelle. Sa précision s'accompagne de compromis clairs qui le rendent adapté à des applications spécifiques de grande valeur.

Coût et complexité

L'équipement VHP est coûteux à acquérir, à utiliser et à entretenir. Les systèmes nécessitent des connaissances spécialisées pour leur fonctionnement et leur programmation, ce qui représente un investissement important par rapport aux fours standard.

Temps de cycle plus lents

Le VHP est un processus par lots, et non continu. Chaque cycle implique le chargement, l'évacuation de la chambre, le chauffage, le pressage, le refroidissement et le déchargement. Cela le rend intrinsèquement plus lent et moins adapté à la fabrication en grand volume et à faible coût.

Contraintes géométriques

La forme de la pièce finale est contrainte par la géométrie de la matrice (généralement des formes simples comme des cylindres ou des blocs). La fabrication de formes complexes, proches des dimensions finales, n'est souvent pas réalisable, et un usinage post-processus peut être nécessaire.

Faire le bon choix pour votre objectif

Le VHP est un outil spécialisé pour des défis spécifiques. Son utilisation est dictée par les propriétés du matériau et le résultat souhaité pour le composant final.

- Si votre objectif principal est une densité et une pureté maximales : Le VHP est la référence pour la production de composants tels que les céramiques transparentes ou les implants de qualité médicale où une porosité nulle et aucune contamination sont requises.

- Si vous traitez des matériaux non fusibles ou sensibles à l'air : Le VHP est l'une des rares méthodes viables pour consolider des matériaux tels que les métaux réfractaires, certains carbures ou les composites céramiques avancés.

- Si vous menez des activités de recherche et développement : Le contrôle précis offert par le VHP en fait un outil inestimable pour expérimenter de nouveaux matériaux, y compris les poudres métalliques, les composites et les matériaux nanostructurés.

En fin de compte, choisir le pressage à chaud sous vide signifie prioriser la qualité et la performance du matériau final avant toutes les autres considérations de fabrication.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sous vide | Prévient l'oxydation et élimine les gaz piégés pour une pureté supérieure. |

| Chaleur et pression simultanées | Atteint une densité quasi parfaite à des températures inférieures à celles du frittage conventionnel. |

| Idéal pour | Métaux à haut point de fusion, céramiques, composites et matériaux sensibles. |

| Principale limitation | Idéal pour les composants de grande valeur ; temps de cycle plus lents et contraintes géométriques par rapport à la production de masse. |

Besoin de développer un matériau dense et haute performance ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours sous vide et sous atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques comme le pressage à chaud sous vide.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une densité et une pureté maximales pour votre projet de matériaux avancés.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.