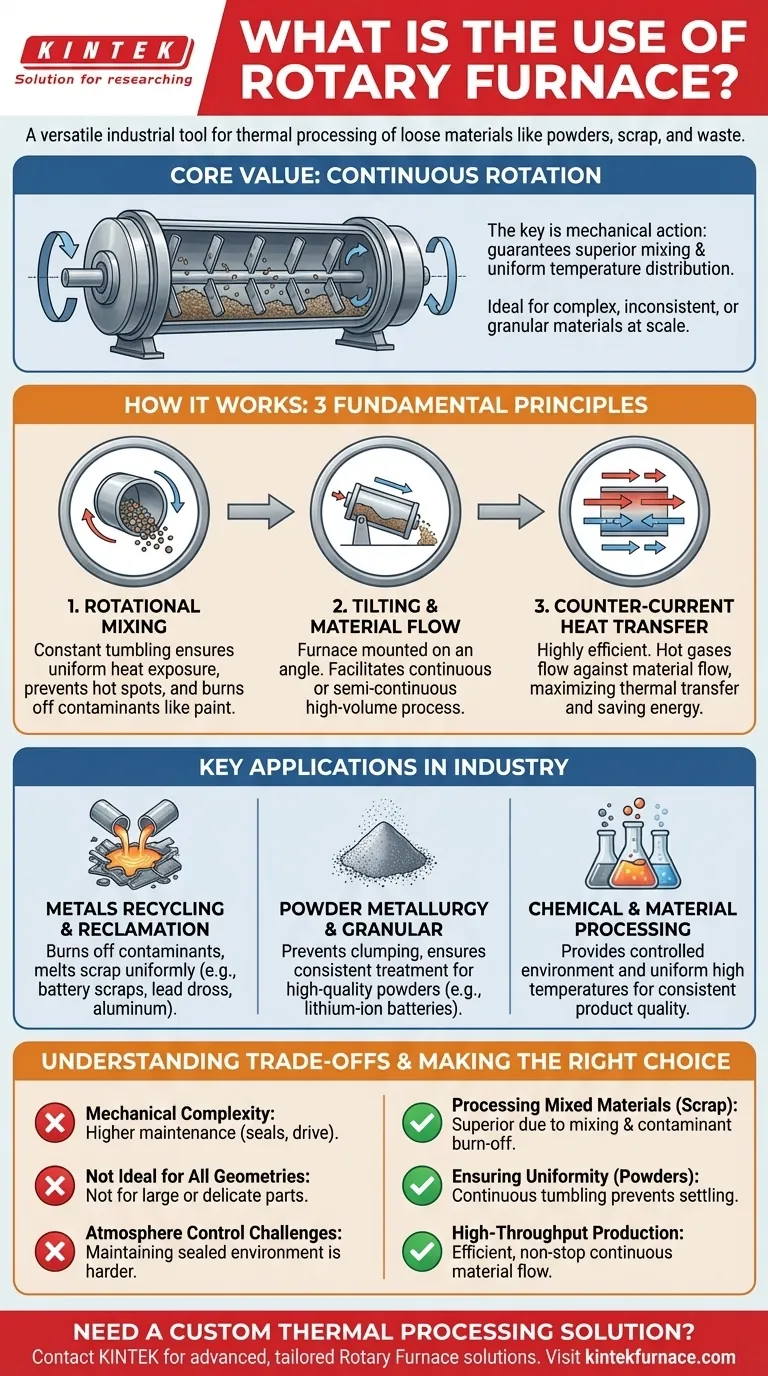

Essentiellement, un four rotatif est un outil industriel très polyvalent utilisé pour le traitement thermique de matériaux en vrac tels que les poudres, les ferrailles métalliques et les déchets industriels. Ses applications principales se trouvent dans le recyclage des métaux, la métallurgie des poudres et le traitement chimique, où sa capacité unique à mélanger et à chauffer les matériaux simultanément offre des avantages significatifs par rapport aux conceptions de fours statiques.

La valeur fondamentale d'un four rotatif n'est pas simplement sa capacité à générer de la chaleur, mais sa rotation continue. Cette action mécanique garantit un mélange supérieur et une distribution de température uniforme, ce qui en fait la solution idéale pour traiter des matériaux complexes, incohérents ou granulaires à grande échelle.

Comment un four rotatif atteint sa polyvalence

L'efficacité d'un four rotatif provient de trois principes de conception fondamentaux qui fonctionnent de concert. Ces principes sont ce qui le distingue d'un four à sole statique standard.

Le principe du mélange rotatif

Un four rotatif est un grand cylindre rotatif, similaire en concept à un sécheur industriel ou à un malaxeur à ciment. Lorsque le corps du four tourne, il retourne continuellement le matériau à l'intérieur.

Cette agitation constante garantit que chaque particule est exposée uniformément à la source de chaleur. Elle empêche les points chauds et assure que les composants volatils, tels que la peinture ou les plastiques sur la ferraille, sont efficacement brûlés.

Le rôle de l'inclinaison et de l'écoulement des matériaux

Le four est monté avec un léger angle. Cette inclinaison, combinée à la rotation, fait que le matériau se déplace progressivement de l'extrémité de chargement vers l'extrémité de décharge.

Cette conception facilite un processus continu ou semi-continu, ce qui la rend très efficace pour les applications industrielles à grand volume. Les opérateurs peuvent alimenter continuellement la matière première par une extrémité et collecter le matériau traité à l'autre.

Transfert de chaleur efficace avec écoulement à contre-courant

La chaleur est généralement introduite par un brûleur ou des gaz chauds, qui circulent souvent dans la direction opposée au matériau. Cette conception à « contre-courant » est extrêmement efficace.

Lorsque le gaz chaud traverse le four, il transfère sa chaleur au matériau. Le matériau le plus froid entrant dans le four rencontre le gaz le plus froid, tandis que le matériau le plus chaud sur le point de sortir rencontre le gaz le plus chaud, maximisant ainsi l'efficacité du transfert thermique et réduisant la consommation d'énergie.

Applications clés dans l'industrie

La combinaison unique de mélange, de mouvement et de chauffage efficace rend le four rotatif indispensable dans plusieurs secteurs.

Recyclage et récupération des métaux

C'est un cas d'utilisation principal. La capacité du four à traiter des matériaux d'alimentation divers est essentielle pour le recyclage des déchets de batteries, des scories de plomb et des déchets de haut fourneau.

Dans le recyclage de l'aluminium, il excelle dans la fusion de ferrailles qui peuvent encore présenter des revêtements de peinture, de vernis ou de plastique. Le mélange rotatif aide à brûler ces contaminants tout en assurant une fusion uniforme du métal.

Métallurgie des poudres et matériaux granulaires

Pour les processus tels que la calcination, la grillage ou le séchage des poudres, l'uniformité est primordiale. Un four statique peut entraîner des couches déposées et des résultats incohérents.

L'action de basculement du four rotatif empêche l'agglomération et garantit que chaque granule est traitée de manière identique. Ceci est essentiel pour produire des poudres de haute qualité utilisées dans des applications telles que la fabrication de batteries lithium-ion.

Traitement chimique et des matériaux

Le four fournit un environnement contrôlé pour diverses réactions chimiques nécessitant des températures élevées. Sa capacité à atteindre et à maintenir une température uniforme dans tout un lot est essentielle pour une qualité de produit constante.

Comprendre les compromis

Bien que puissant, un four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité mécanique

Le corps rotatif, les joints et le système d'entraînement introduisent plus de complexité mécanique qu'un four statique. Cela peut entraîner des exigences de maintenance plus élevées pour garantir que les joints rotatifs et la transmission restent en bon état de fonctionnement.

Pas idéal pour toutes les géométries

Ce four est spécifiquement conçu pour les matériaux qui peuvent basculer librement. Il n'est pas adapté au traitement de pièces uniques, grandes ou délicates qui seraient endommagées par l'action de basculement ou qui ne peuvent pas être introduites dans le système.

Contrôle de l'atmosphère

Bien que possible, maintenir une atmosphère parfaitement scellée et contrôlée à l'intérieur d'un four rotatif peut être plus difficile que dans une chambre statique scellée. Les joints dynamiques aux deux extrémités du corps sont des points critiques de fuite potentielle.

Faire le bon choix pour votre objectif

Le choix de la technologie de four dépend entièrement du matériau que vous traitez et de vos objectifs opérationnels.

- Si votre objectif principal est de traiter des matériaux mélangés ou non uniformes (comme la ferraille métallique) : Le four rotatif est supérieur en raison de sa capacité à mélanger, à brûler les contaminants et à faire fondre la charge uniformément.

- Si votre objectif principal est d'assurer l'uniformité du processus pour les poudres ou les granulés : L'action de basculement continue du four est le moyen le plus efficace d'éviter la sédimentation et d'obtenir des résultats cohérents.

- Si votre objectif principal est une production continue à haut débit : Sa conception inclinée et rotative permet un flux de matériaux continu et efficace, parfait pour les opérations industrielles à grande échelle.

En fin de compte, le four rotatif est un outil spécialisé conçu pour résoudre le problème difficile de chauffer uniformément les matériaux qui ne restent pas immobiles.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Recyclage des métaux | Brûle les contaminants, fait fondre la ferraille uniformément |

| Métallurgie des poudres | Prévient l'agglomération, assure un traitement cohérent des granules |

| Traitement chimique | Fournit des réactions contrôlées à haute température et uniformes |

| Production à grand volume | Permet un flux de matériaux continu et efficace |

Besoin d'une solution de traitement thermique personnalisée pour vos matériaux ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours rotatifs avancées adaptées à vos besoins uniques. Que vous soyez dans le recyclage des métaux, le traitement des poudres ou la production chimique, notre expertise garantit un mélange supérieur, un chauffage uniforme et une efficacité de haut débit.

Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires et plus encore, tous soutenus par de profondes capacités de personnalisation. Laissez-nous vous aider à optimiser votre processus industriel — contactez nos experts dès aujourd'hui pour discuter de vos exigences !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température