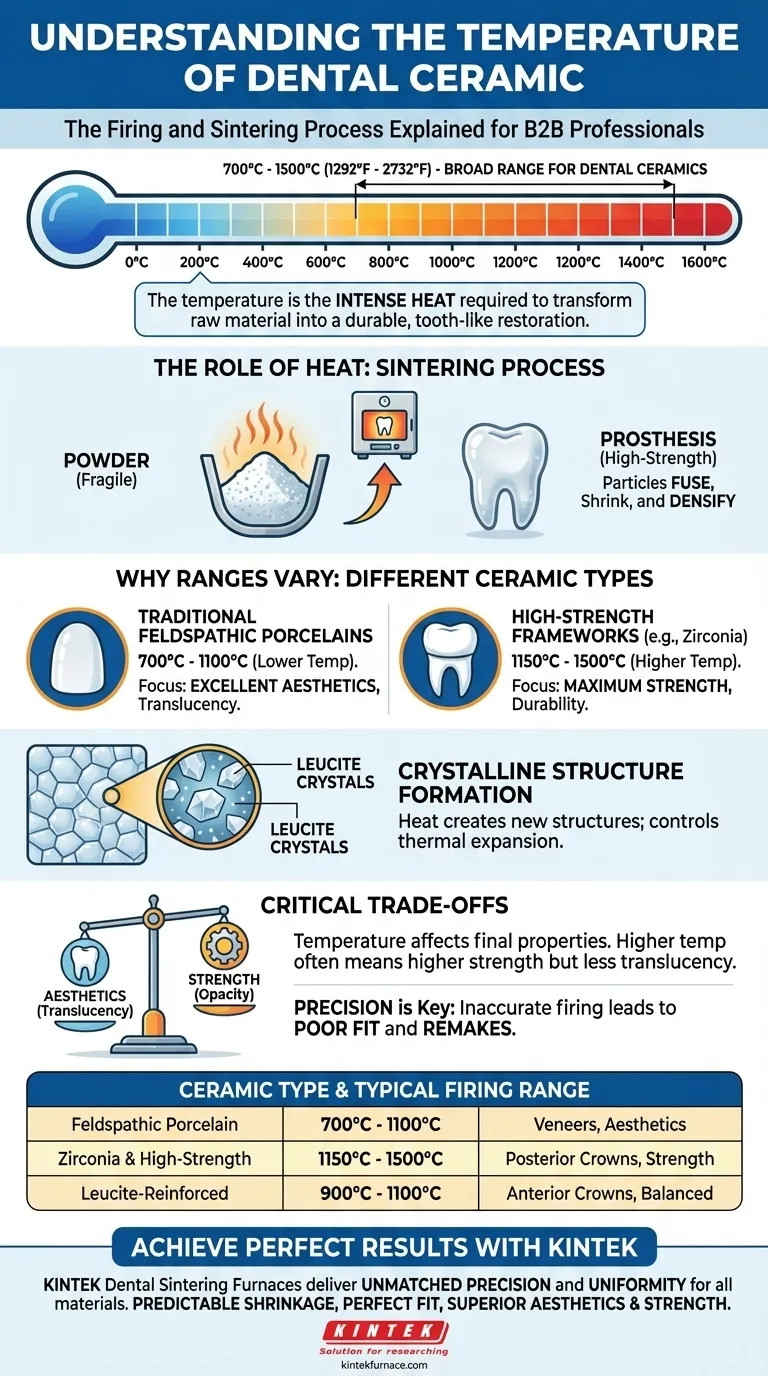

La « température » d'une céramique dentaire fait référence à sa température de cuisson ou de frittage, la chaleur intense nécessaire pour transformer la matière première en une restauration durable, semblable à une dent. Ce processus se déroule généralement dans un four dentaire dans une large plage de 700 °C à 1500 °C (1292 °F à 2732 °F), la température précise étant dictée par le type spécifique de céramique utilisé.

La température de cuisson d'une céramique dentaire n'est pas une valeur unique, mais une variable de traitement critique qui change en fonction de la composition du matériau. Cette température est contrôlée avec précision pour déclencher une transformation physique, densifier le matériau et déterminer sa résistance finale, son ajustement et son esthétique.

Le rôle de la chaleur dans la création des céramiques dentaires

La température appliquée dans un four dentaire est le catalyseur fondamental qui convertit une poudre fragile ou un bloc crayeux en une prothèse dentaire de haute résistance. Ce processus est connu sous le nom de frittage ou de cuisson.

De la poudre à la prothèse : le processus de frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur, sans le faire fondre au point de liquéfaction.

Pendant la cuisson, les particules de céramique individuelles fusionnent à leurs points de contact. Cette fusion réduit les espaces vides entre les particules, provoquant le rétrécissement du matériau et le rendant beaucoup plus dense et solide.

Pourquoi les plages de température varient-elles autant ?

Les différents types de céramiques dentaires ont des compositions chimiques très différentes, ce qui nécessite des « recettes » de température uniques pour une cuisson appropriée.

Par exemple, les porcelaines feldspathiques traditionnelles sont souvent cuites à des températures plus basses, généralement entre 700 °C et 1100 °C. Ces matériaux sont connus pour leur excellente esthétique.

En revanche, les céramiques de structure à haute résistance peuvent nécessiter des températures beaucoup plus élevées. Par exemple, certains matériaux feldspathiques plus anciens utilisés pour former des structures cristallines spécifiques nécessitaient un chauffage entre 1150 °C et 1500 °C. La zircone moderne, un matériau dominant, est frittée à des températures élevées similaires.

La formation de structures cristallines

La chaleur ne fait pas que fusionner les particules ; elle peut également créer de nouvelles structures cristallines au sein de la matrice vitreuse de la céramique.

Dans certaines céramiques feldspathiques, le chauffage provoque la formation de cristaux de leucite. C'est important car la leucite a un coefficient de dilatation thermique (la façon dont elle se dilate et se contracte avec la chaleur) différent de celui du verre environnant.

Le contrôle de la formation de ces cristaux est essentiel pour gérer les propriétés finales de la restauration, en particulier lors de la superposition de céramique sur une sous-structure métallique ou en zircone. Une inadéquation de la dilatation thermique provoquera des fissures et une défaillance.

Comprendre les compromis critiques

Le choix de la température de cuisson est directement lié à une série de compromis entre les propriétés finales de la restauration. Comprendre ces éléments est essentiel pour la sélection et le traitement des matériaux.

Contrôle de la température et précision dimensionnelle

Le processus de frittage implique intrinsèquement un retrait. Si la température n'est pas contrôlée avec une extrême précision conformément au protocole du fabricant, ce retrait peut devenir imprévisible.

Une cuisson imprécise peut entraîner une couronne ou un bridge trop petit ou déformé, ce qui entraîne un mauvais ajustement qui doit être refait. C'est une préoccupation majeure pour chaque technicien de laboratoire dentaire.

Esthétique contre résistance

En général, il existe une relation inverse entre la translucidité d'une céramique et sa résistance, ce qui est souvent lié à sa température de traitement.

Les vitrocéramiques et les porcelaines feldspathiques à basse température sont souvent plus translucides et plus réalistes, ce qui les rend idéales pour les facettes. Les céramiques frittées à plus haute température comme la zircone sont incroyablement résistantes et opaques, ce qui en fait la norme pour les couronnes et les bridges postérieurs qui subissent de fortes forces de mastication.

Faire le bon choix pour votre objectif

La « température » idéale est déterminée entièrement par le matériau que vous avez choisi pour répondre à un besoin clinique spécifique. Le matériau dicte le processus.

- Si votre objectif principal est une esthétique maximale (par exemple, facettes antérieures) : Vous utiliserez probablement une vitrocéramique ou une porcelaine feldspathique à basse température de cuisson pour obtenir une translucidité optimale.

- Si votre objectif principal est une résistance maximale (par exemple, un bridge postérieur) : Vous utiliserez une céramique à haute résistance comme la zircone, qui nécessite une température de frittage beaucoup plus élevée.

- Si vous superposez de la porcelaine sur un noyau (PFM ou PFZ) : Vous devez utiliser des matériaux ayant des coefficients de dilatation thermique compatibles et suivre un calendrier de cuisson multi-étapes précis pour assurer une liaison solide sans fissuration.

En fin de compte, comprendre la température requise d'une céramique, c'est comprendre la nature même du matériau lui-même.

Tableau récapitulatif :

| Type de céramique | Plage de cuisson typique | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|---|

| Porcelaine feldspathique | 700°C - 1100°C | Facettes, superposition esthétique | Haute translucidité, excellente esthétique |

| Zircone et structures de support à haute résistance | 1150°C - 1500°C | Couronnes postérieures, bridges | Résistance et durabilité maximales |

| Verres céramiques renforcés à la leucite | 900°C - 1100°C | Couronnes antérieures, inlays/onlays | Résistance et esthétique équilibrées |

Obtenez des résultats de cuisson parfaits avec les fours dentaires KINTEK

Un contrôle précis de la température est non négociable pour créer des restaurations dentaires durables et parfaitement ajustées. KINTEK comprend les exigences critiques des laboratoires dentaires. Nos fours de frittage dentaire avancés sont conçus pour offrir l'uniformité de température exceptionnelle et les vitesses de montée en température précises requises pour des résultats constants avec tous les matériaux céramiques, de la porcelaine feldspathique à la zircone à haute résistance.

Pourquoi choisir KINTEK pour vos besoins en fours dentaires ?

- Précision inégalée : Assurez un retrait prévisible et un ajustement parfait pour chaque couronne, bridge et facette.

- Esthétique et résistance supérieures : Obtenez les propriétés matérielles idéales en maintenant des calendriers de cuisson exacts.

- Productivité accrue : Des performances fiables et des commandes intuitives rationalisent votre flux de travail.

Prêt à améliorer la qualité et la cohérence de vos céramiques dentaires ? Nos experts sont prêts à vous aider à choisir le four parfait pour les matériaux et le flux de travail spécifiques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez la différence que fait l'ingénierie de précision.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire