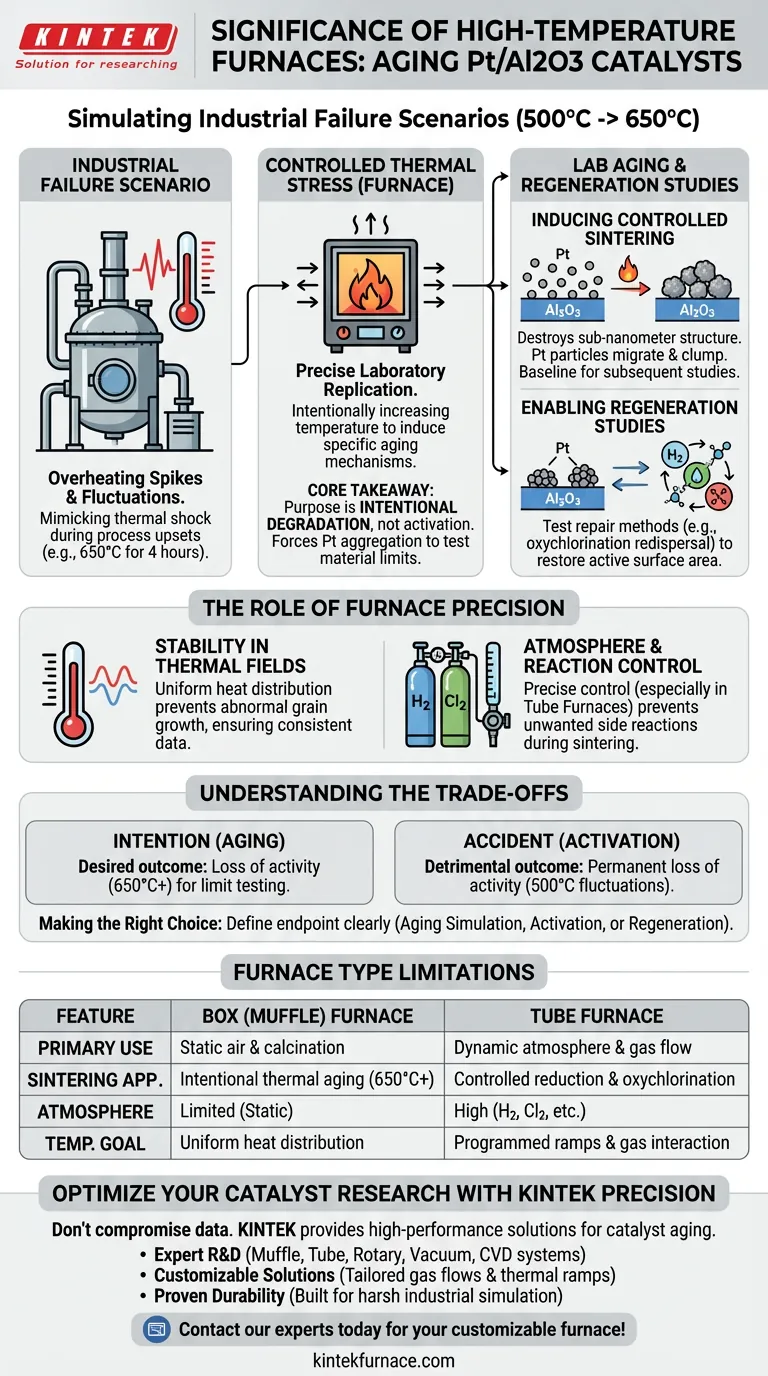

La simulation de scénarios de défaillance industrielle est la principale importance de l'utilisation de fours à haute température pour les catalyseurs Pt/Al2O3. En augmentant intentionnellement la température de 500 °C à 650 °C, les chercheurs reproduisent les conditions de surchauffe rencontrées dans les réacteurs industriels à grande échelle. Ce stress thermique contrôlé est nécessaire pour induire des mécanismes de vieillissement spécifiques à étudier.

Point essentiel à retenir Le but de ce traitement à haute température n'est pas l'activation du catalyseur, mais sa dégradation intentionnelle. Il force l'agrégation des particules de platine pour tester les limites du matériau, créant ainsi une base de référence pour l'évaluation des processus de régénération ultérieurs tels que la redispersal par oxydation-chloration.

Reproduction des facteurs de stress du monde réel

Simulation de la défaillance par surchauffe

Dans les opérations industrielles, les réacteurs sont soumis à des pics et des fluctuations de température. Le four permet aux chercheurs de modéliser précisément ces "scénarios de défaillance par surchauffe". En passant d'un environnement standard de 500 °C à 650 °C pendant une période prolongée (par exemple, 4 heures), l'équipement imite le choc thermique que subit un catalyseur lors des perturbations du processus.

Induction d'un frittage contrôlé

Le principal résultat physique de ce traitement thermique est le frittage. Les hautes températures provoquent la migration et le regroupement des particules de platine (Pt) sur le support d'oxyde d'aluminium (Al2O3). Cette agrégation détruit la structure souhaitée de moins d'un nanomètre du catalyseur, le vieillissant ainsi dans des conditions de laboratoire.

Facilitation des études de régénération

L'objectif ultime de l'induction de ces dommages est de vérifier les méthodes de réparation. Une fois que le platine s'est agrégé, les chercheurs peuvent tester les "processus de redispersal par oxydation-chloration". Le four fournit l'état initial "endommagé" requis pour prouver qu'une technique de régénération peut restaurer avec succès la surface active du catalyseur.

Le rôle de la précision du four

Stabilité des champs thermiques

Bien que l'objectif soit la dégradation, l'application de la chaleur doit être uniforme. Un champ de température stable empêche une croissance de grain aléatoire et anormale qui conduit à des données incohérentes. Qu'il s'agisse d'un four à chambre ou tubulaire, l'équipement doit garantir que l'exposition thermique est constante sur l'ensemble du lot d'échantillons.

Contrôle de l'atmosphère et des réactions

Le choix entre un four tubulaire et un four à chambre dépend souvent des exigences atmosphériques. Un four tubulaire est généralement requis lorsqu'un flux de gaz spécifique (comme l'hydrogène pour la réduction ou des atmosphères oxydantes spécialisées) est nécessaire pendant la rampe de chauffage. Un contrôle précis de l'environnement empêche les réactions chimiques secondaires indésirables pendant que le frittage physique se produit.

Comprendre les compromis

Intention vs. Accident

Il est essentiel de distinguer le frittage intentionnel pour les études de vieillissement du frittage accidentel pendant l'activation. Lors des étapes d'activation (généralement autour de 500 °C), les fluctuations de température sont préjudiciables et entraînent une perte d'activité permanente. Dans les études de vieillissement (650 °C et plus), cette perte d'activité est le résultat souhaité pour tester les limites du matériau.

Limites du type de four

Fours à chambre (Muffle) : Excellents pour les traitements à l'air statique et la calcination afin d'éliminer les impuretés telles que l'humidité ou les composants volatils organiques. Cependant, ils manquent de contrôle dynamique de l'atmosphère. Fours tubulaires : Essentiels pour les processus nécessitant un flux de gaz, tels que la réduction ou l'oxydation contrôlée. Ils permettent des rampes de température programmées qui empêchent un choc à haute température "instantané", qui peut provoquer un grossissement des grains incontrôlé plutôt que simulé.

Faire le bon choix pour votre objectif

Lors de la sélection d'un protocole de traitement thermique pour les catalyseurs Pt/Al2O3, définissez clairement votre objectif final.

- Si votre objectif principal est la simulation de vieillissement : Utilisez le four pour augmenter les températures jusqu'à 650 °C afin de forcer l'agrégation de Pt et d'imiter la défaillance industrielle.

- Si votre objectif principal est l'activation : Maintenez une limite stricte de 500 °C avec une stabilité précise pour établir les interactions métal-support sans induire de frittage.

- Si votre objectif principal est la régénération : Assurez-vous que votre four peut gérer les flux de gaz spécifiques (tels que les atmosphères à base de chlore) requis pour redisperser les particules frittées.

La valeur du four ne réside pas seulement dans la génération de chaleur, mais dans l'application précise du stress thermique pour valider la résilience du cycle de vie du catalyseur.

Tableau récapitulatif :

| Caractéristique | Four à chambre (Muffle) | Four tubulaire |

|---|---|---|

| Utilisation principale | Traitements à l'air statique et calcination | Contrôle dynamique de l'atmosphère et flux de gaz |

| Application de frittage | Vieillissement thermique intentionnel (650°C+) | Réduction contrôlée et oxydation-chloration |

| Contrôle de l'atmosphère | Limité (statique) | Élevé (H2, Cl2, etc.) |

| Objectif de température | Distribution uniforme de la chaleur | Rampes programmées et interaction gazeuse |

Optimisez vos recherches sur les catalyseurs avec la précision KINTEK

Ne laissez pas des champs thermiques incohérents compromettre vos données. KINTEK fournit des solutions de laboratoire haute performance spécialement conçues pour les exigences rigoureuses des études de vieillissement et de régénération des catalyseurs.

Pourquoi choisir KINTEK ?

- R&D experte : Nos systèmes Muffle, Tube, Rotatif, sous vide et CVD sont conçus pour la stabilité et la précision.

- Solutions personnalisables : Adaptez votre four pour gérer des flux de gaz spécifiques ou des rampes thermiques uniques requises pour vos expériences Pt/Al2O3.

- Durabilité éprouvée : Construits pour résister aux environnements difficiles de la simulation industrielle.

Prêt à améliorer vos tests de matériaux ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisable idéal pour les besoins uniques de votre laboratoire !

Guide Visuel

Références

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire à haute température est-il requis pour le post-traitement des matériaux d'anode composites dans l'argon ?

- Quel rôle joue un four tubulaire horizontal dans la réduction du chromite ? Maîtriser le traitement de précision à l'état solide

- Quel rôle joue un four tubulaire dans le carbone dérivé de la biomasse ? Obtenez une carbonisation et une activation précises

- Comment la chaleur est-elle transférée à l'échantillon dans un four tubulaire expérimental à gradients multiples ? Maîtrisez le contrôle précis de la chaleur

- Quel est le rôle du processus de recuit dans un four tubulaire dans la synthèse de Si@SnO2 ? Obtenir des nanocouches précises

- Comment les fours tubulaires sont-ils utilisés dans l'industrie du verre et de la céramique ? Déverrouillez le traitement thermique de précision

- Comment un four tubulaire haute température facilite-t-il le frittage de blocs de céramique phosphoreuse ? Maîtriser la pureté optique

- Quelle est la fonction principale d'un four tubulaire à haute température dans la conversion de Fe2O3/GO ? Maîtriser la transformation des matériaux