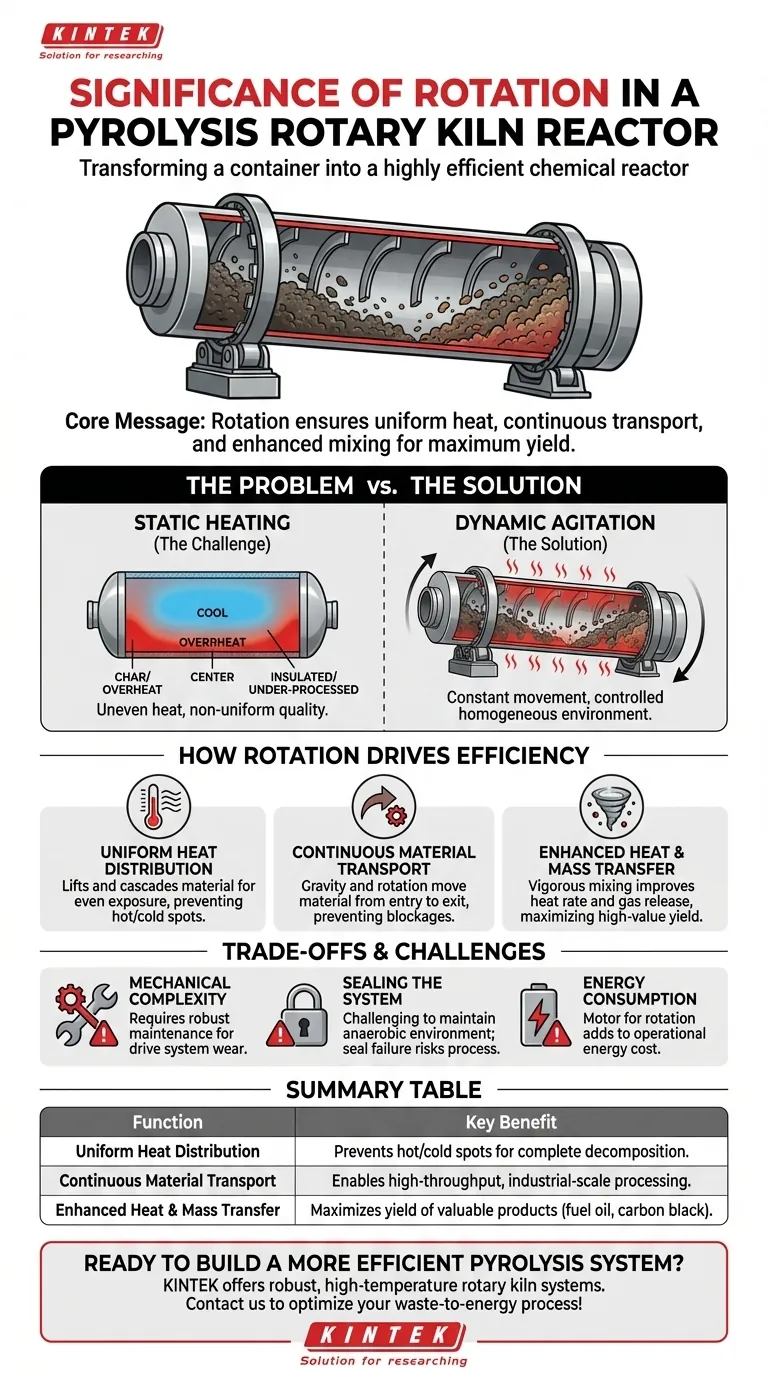

À la base, la rotation d'un four de pyrolyse le transforme d'un simple conteneur chauffé en un réacteur chimique très efficace. Ce mouvement est fondamental pour le processus, assurant une distribution uniforme de la chaleur, facilitant le transport continu des matériaux de l'entrée à la sortie, et améliorant le mélange des solides et des gaz pour maximiser le rendement des produits de valeur à partir des déchets.

L'importance de la rotation n'est pas seulement une question de mouvement ; c'est le mécanisme principal qui assure que chaque particule de matériau est traitée uniformément et efficacement, impactant directement la qualité du produit, le débit et la stabilité opérationnelle.

Le problème principal : surmonter le transfert de chaleur inefficace

Pour comprendre pourquoi la rotation est si critique, il est utile de considérer l'alternative : un récipient de chauffage statique ou non rotatif. Cela met en évidence les défis fondamentaux que la rotation est conçue pour résoudre dans le traitement des matériaux à haute température.

Le défi du chauffage statique

Dans un réacteur statique, le matériau au fond et sur les côtés en contact direct avec les parois chaudes du récipient surchaufferait et carboniserait.

Pendant ce temps, le matériau au centre de la masse resterait isolé et sous-traité, réduisant considérablement l'efficacité globale et créant un produit final non uniforme et de faible qualité.

La solution : agitation dynamique des matériaux

La rotation résout ce problème en retournant constamment le matériau. Cette action, appelée agitation, garantit qu'aucune partie de la charge d'alimentation ne reste au même endroit trop longtemps.

Ce processus dynamique est la clé pour obtenir l'environnement contrôlé et homogène nécessaire à une pyrolyse réussie.

Comment la rotation stimule l'efficacité de la pyrolyse

Les avantages de la rotation ne sont pas isolés ; ils se multiplient pour créer un système très efficace. Le mouvement influence directement trois aspects critiques du processus de pyrolyse.

Assurer une distribution uniforme de la chaleur

Lorsque le four tourne, il soulève continuellement les déchets et les fait tomber dans l'atmosphère plus chaude du récipient. Cela expose toutes les surfaces du matériau à la source de chaleur.

Ce chauffage uniforme empêche les points chauds et les points froids, favorisant une décomposition thermique complète et approfondie. Cette uniformité est directement liée à la maximisation du rendement des produits de valeur tels que l'huile combustible et le noir de carbone.

Faciliter le transport continu des matériaux

La plupart des fours rotatifs sont inclinés légèrement vers le bas. La rotation lente et constante agit avec la gravité pour déplacer doucement le matériau de l'extrémité de chargement à l'extrémité de décharge.

Ce mécanisme empêche les blocages et permet un processus continu et automatisé, essentiel pour les opérations à l'échelle industrielle qui nécessitent un débit élevé et des performances constantes.

Améliorer le transfert de chaleur et de masse

La rotation mélange vigoureusement le matériau solide des déchets avec les gaz de pyrolyse libérés. Ce brassage constant améliore le taux de transfert de chaleur dans les solides et le transfert de masse des gaz volatils hors de ceux-ci.

L'élimination efficace de ces gaz de la zone de réaction chaude empêche les réactions secondaires indésirables (craquage), qui peuvent dégrader la qualité de l'huile combustible finale.

Comprendre les compromis et les défis

Bien qu'essentielle, la conception rotative n'est pas sans complexité. Reconnaître ces compromis est crucial pour une compréhension complète de la technologie.

Complexité mécanique

Le système d'entraînement, composé d'un moteur, d'un réducteur, d'engrenages et de rouleaux de support, introduit plusieurs points d'usure mécanique. Cela nécessite un programme de maintenance robuste pour assurer la fiabilité et prévenir les temps d'arrêt coûteux.

Étanchéité du système

Le maintien d'un environnement sans oxygène (anaérobie) est primordial pour la pyrolyse. Les joints dynamiques aux entrées et sorties d'un tambour rotatif constituent un défi d'ingénierie important. Toute défaillance de ces joints peut compromettre le processus, réduire la qualité du produit et créer des dangers pour la sécurité.

Consommation d'énergie

Le moteur électrique requis pour faire tourner le grand et lourd tambour du four augmente la consommation d'énergie globale de l'installation. Bien que la pyrolyse soit souvent un producteur net d'énergie, le coût énergétique du système de rotation lui-même est un facteur opérationnel clé.

Faire le bon choix pour votre objectif

Le système de rotation est essentiel pour atteindre des résultats opérationnels spécifiques. Comprendre sa fonction aide à aligner la technologie avec vos objectifs principaux.

- Si votre objectif principal est de maximiser le rendement des produits : le chauffage uniforme fourni par la rotation est le facteur le plus important pour assurer la conversion complète de la charge en produits de haute valeur.

- Si votre objectif principal est un débit élevé et une évolutivité : le transport continu des matériaux permis par la rotation est ce qui permet au système de traiter de grands volumes de déchets efficacement et sans interruption.

- Si votre objectif principal est la stabilité et la sécurité du processus : le mélange et le mouvement constants empêchent les blocages de matériaux et les emballements thermiques, conduisant à une opération plus prévisible et plus sûre.

En fin de compte, la rotation d'un four de pyrolyse est l'élément de conception critique qui permet la conversion constante, efficace et évolutive des déchets en ressources précieuses.

Tableau récapitulatif :

| Fonction de la rotation | Avantage clé |

|---|---|

| Distribution uniforme de la chaleur | Prévient les points chauds/froids pour une décomposition complète des matériaux. |

| Transport continu des matériaux | Permet un traitement à haut débit et automatisé à l'échelle industrielle. |

| Transfert de chaleur et de masse amélioré | Maximise le rendement des produits de valeur tels que l'huile combustible et le noir de carbone. |

Prêt à construire un système de pyrolyse plus efficace ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours rotatifs robustes et à haute température conçus pour des performances et une fiabilité supérieures. Nos solutions sont entièrement personnalisables pour répondre à vos besoins uniques en matière de pyrolyse, garantissant un rendement maximal et une stabilité opérationnelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de valorisation énergétique des déchets !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle des fours rotatifs à chauffage indirect dans la production d'énergie ? Découvrez des solutions durables de valorisation énergétique des déchets

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?