Fondamentalement, un four rotatif est une chambre cylindrique rotative utilisée pour chauffer, fondre et traiter des matériaux, notamment la ferraille et les sous-produits industriels. Le four est monté avec un léger angle et tourne le long de son axe horizontal, ce qui fait que les matériaux à l'intérieur culbutent et se mélangent continuellement. Cette action dynamique assure un transfert de chaleur très efficace et uniforme.

L'avantage décisif d'un four rotatif n'est pas seulement sa capacité à générer des températures élevées, mais sa méthode pour les atteindre. La rotation constante garantit que chaque partie du matériau est exposée à la source de chaleur, ce qui conduit à un mélange supérieur et à une fusion plus homogène par rapport aux fours statiques.

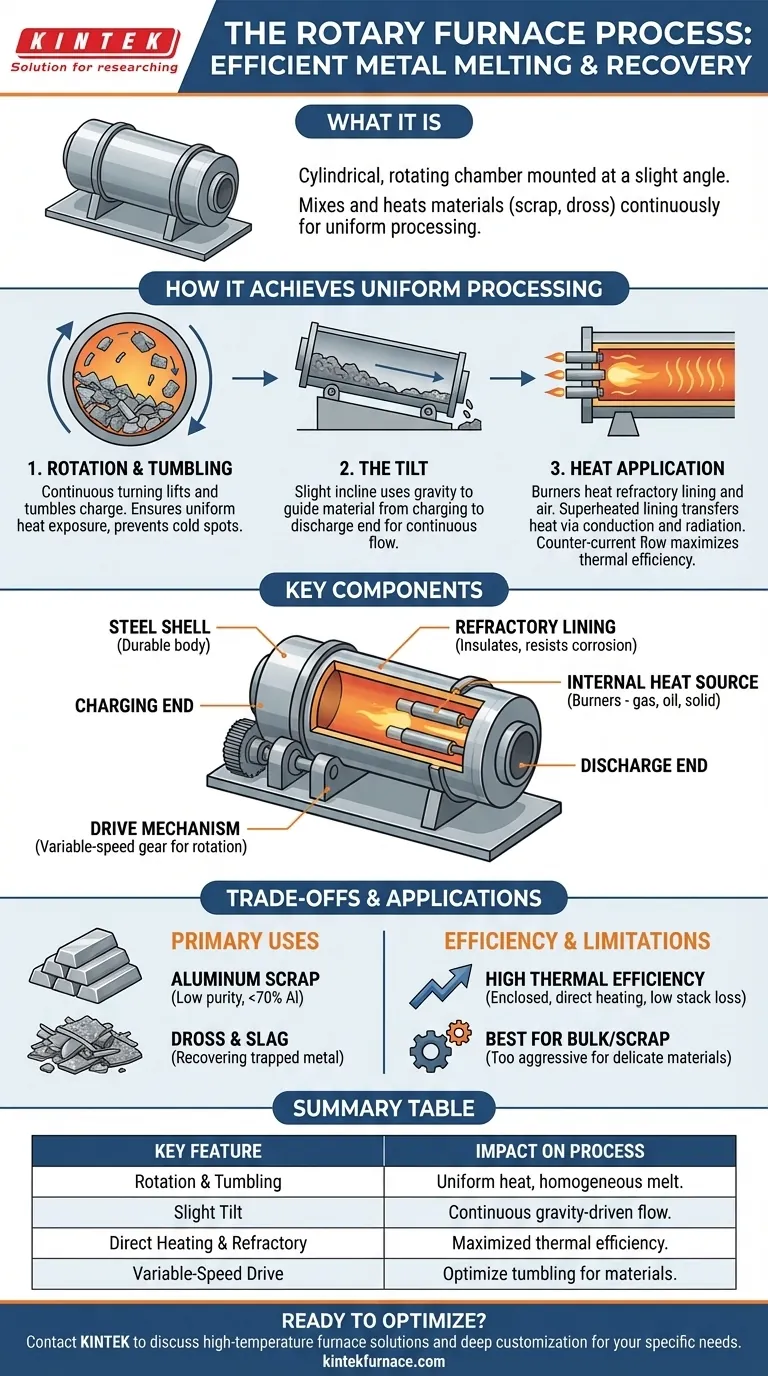

Comment un four rotatif réalise un traitement uniforme

L'efficacité du processus du four rotatif provient de l'interaction de trois principes mécaniques et thermiques fondamentaux.

Le principe de rotation et de culbutage

L'action principale est la rotation lente du corps du four. Au fur et à mesure que le tambour cylindrique tourne, il soulève le matériau de charge (la ferraille ou les scories en cours de traitement) en partie le long de la paroi avant qu'il ne retombe.

Ce culbutage continu est essentiel. Il expose constamment de nouvelles surfaces du matériau à la chaleur et empêche la formation de points chauds ou froids, assurant une fusion homogène.

Le rôle de l'inclinaison

Les fours rotatifs sont installés avec une légère inclinaison. Cette inclinaison utilise la gravité pour guider lentement le matériau de l'extrémité de chargement du four vers l'extrémité de déchargement.

La combinaison de la rotation et de l'inclinaison crée un flux lent et prévisible à travers le four, ce qui permet un traitement continu et uniforme de l'ensemble du lot.

La méthode d'application de la chaleur

La chaleur est généralement générée par de puissants brûleurs qui peuvent utiliser du gaz, du liquide ou du combustible solide pulvérisé. Ces brûleurs chauffent le revêtement réfractaire sur la partie supérieure du four.

Lorsque le four tourne, ce revêtement surchauffé passe sous la charge, transférant la chaleur directement par conduction et rayonnement. Dans de nombreuses conceptions, les gaz d'échappement chauds sont également dirigés pour circuler sur le matériau, souvent dans la direction opposée au mouvement du matériau (un flux "à contre-courant") afin de maximiser l'efficacité thermique.

Décortiquer les composants clés

Un four rotatif est un système composé de quelques pièces robustes et intégrées conçues pour un fonctionnement continu à haute température.

Le corps et le revêtement du four

L'enveloppe extérieure est un corps en acier durable, conçu pour résister aux contraintes mécaniques de la rotation et aux températures externes élevées.

À l'intérieur de cette enveloppe se trouve un revêtement réfractaire essentiel, généralement constitué de briques spécialisées ou de ciment coulé. Ce revêtement a deux objectifs : isoler l'enveloppe en acier de la chaleur interne extrême et résister à la corrosion chimique des matériaux en fusion.

Le mécanisme d'entraînement

Le mécanisme d'entraînement est le système électromécanique responsable de la rotation du four. Il s'agit presque toujours d'un entraînement à vitesse variable, permettant aux opérateurs d'ajuster la vitesse de rotation pour optimiser l'action de culbutage pour différents matériaux. Ce système contrôle également l'inclinaison du four.

La source de chaleur

La chaleur est fournie par une source de chaleur interne, le plus souvent un ensemble de brûleurs à haut rendement situés à une ou aux deux extrémités du four. Le choix du combustible – gaz, pétrole ou solide – dépend des coûts d'exploitation et de la disponibilité. Cette méthode de chauffage direct est une raison clé de la haute efficacité du four.

Comprendre les compromis et les applications

Bien que puissant, un four rotatif n'est pas une solution universelle. Il excelle dans des scénarios spécifiques où ses caractéristiques uniques offrent un avantage distinct.

Cas d'utilisation principal : Recyclage de la ferraille et des scories

Les fours rotatifs sont un pilier de l'industrie des métaux secondaires. Ils sont particulièrement efficaces pour la fusion de la ferraille d'aluminium qui a une teneur en métal relativement faible (souvent spécifiée comme inférieure à 70 % d'aluminium).

Ils sont également l'outil de choix pour le traitement des scories et des laitiers, qui sont des sous-produits d'autres processus de fusion, afin de récupérer le métal précieux piégé.

L'avantage de l'efficacité

Comparés aux anciennes conceptions comme les fours à réverbère, les fours rotatifs sont nettement plus efficaces thermiquement. Leur conception fermée et rotative minimise les pertes de chaleur par la cheminée (pertes de cheminée), ce qui signifie qu'une plus grande partie de l'énergie du combustible va directement à la fusion de la charge.

Limitations des matériaux et des processus

L'action de culbutage intense rend ce four idéal pour les solides en vrac et la ferraille. Cependant, il peut être trop agressif pour les matériaux délicats ou les applications nécessitant une atmosphère très calme et contrôlée. Le processus est optimisé pour la fusion et le mélange, et non pour un raffinage chimique précis qui pourrait nécessiter un bain quiescent.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos exigences de traitement spécifiques et de vos matériaux.

- Si votre objectif principal est de récupérer du métal à partir de ferraille d'aluminium ou de scories de faible pureté : Le four rotatif est l'un des outils les plus efficaces et les plus rentables pour cette tâche.

- Si votre objectif principal est d'assurer un mélange maximal des matériaux et une fusion homogène : L'action de culbutage constante du four rotatif est supérieure à celle de toute conception de four statique.

- Si votre objectif principal est de maximiser l'efficacité thermique pour la fusion en vrac : La conception fermée et les méthodes de chauffage direct d'un four rotatif minimisent le gaspillage d'énergie.

En comprenant ses principes de fonctionnement fondamentaux, vous pouvez déterminer si un four rotatif est la solution optimale pour votre défi de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique clé | Impact sur le processus |

|---|---|

| Rotation et culbutage | Assure une exposition uniforme à la chaleur et prévient les points froids, conduisant à une fusion homogène. |

| Légère inclinaison | Utilise la gravité pour créer un flux continu de matériau de l'extrémité de chargement à l'extrémité de déchargement. |

| Chauffage direct et revêtement réfractaire | Maximise l'efficacité thermique en transférant la chaleur directement au matériau via un revêtement surchauffé. |

| Entraînement à vitesse variable | Permet aux opérateurs d'optimiser l'action de culbutage pour différents matériaux et exigences de lot. |

Prêt à optimiser votre processus de récupération des métaux ?

Si votre objectif est de récupérer efficacement le métal de la ferraille d'aluminium ou des scories avec un mélange supérieur et une efficacité thermique élevée, le four rotatif est une solution idéale. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours avancées à haute température adaptées à vos défis uniques.

Notre gamme de produits comprend des fours rotatifs robustes, ainsi que des fours à moufle, à tube, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nous complétons cela par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut améliorer l'efficacité et la rentabilité de votre exploitation.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme