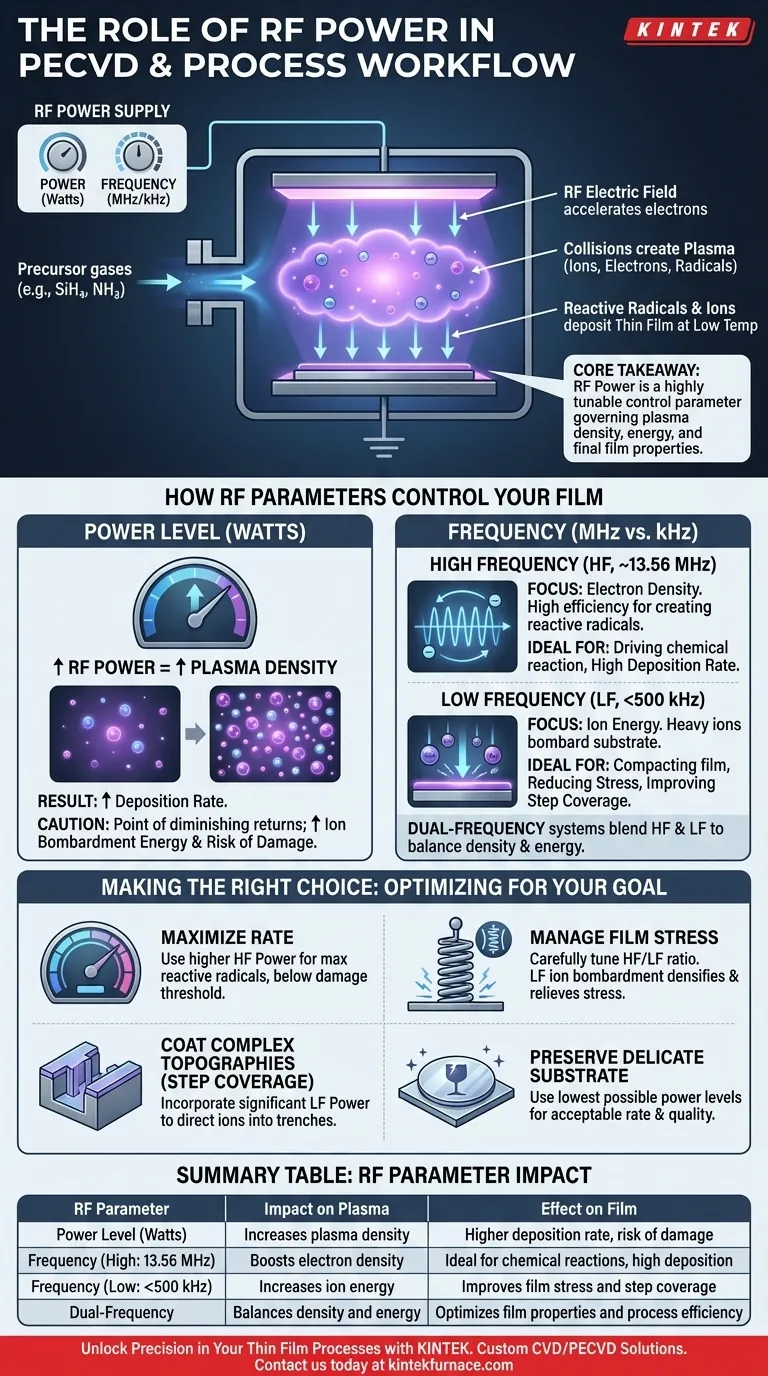

Dans tout système de dépôt chimique en phase vapeur assisté par plasma (PECVD), la puissance RF (radiofréquence) est la source d'énergie essentielle qui allume et maintient un plasma. Ce plasma transforme des gaz précurseurs relativement inertes en espèces chimiques hautement réactives, permettant la croissance de couches minces sur un substrat à des températures nettement plus basses que celles possibles avec des méthodes purement thermiques.

L'essentiel à retenir est que la puissance RF n'est pas simplement un interrupteur « marche » pour la réaction. C'est un paramètre de contrôle hautement ajustable. Le niveau de puissance (en Watts) et la fréquence (en MHz ou kHz) spécifiques que vous appliquez déterminent directement la densité et l'énergie du plasma, ce qui à son tour régit la vitesse de dépôt, la structure physique et la contrainte interne du film final.

Le rôle fondamental de la puissance RF : du gaz au plasma

Le PECVD fonctionne dans une chambre à vide où les gaz réactifs sont introduits. L'alimentation RF est le cœur de ce processus, responsable de la création des conditions nécessaires au dépôt du film.

Création du champ électrique

Le processus commence par l'application d'une tension RF entre deux électrodes à l'intérieur de la chambre. Une électrode est généralement mise à la terre, servant souvent de support au substrat, tandis que l'autre est alimentée par l'alimentation RF. Cela crée un champ électrique oscillant rapidement dans l'espace entre elles.

La cascade d'ionisation

Ce champ électrique oscillant capture les électrons libres présents dans le gaz à basse pression et les accélère. Ces électrons de haute énergie entrent en collision avec des molécules de gaz neutres (comme le silane, SiH₄, ou l'ammoniac, NH₃).

Ces collisions sont suffisamment énergétiques pour arracher des électrons supplémentaires aux molécules de gaz, créant un effet de cascade. Le résultat est un gaz partiellement ionisé, ou plasma, composé d'ions positifs, d'électrons négatifs et de fragments neutres hautement réactifs appelés radicaux libres.

Pourquoi le plasma est la clé

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >600°C) pour décomposer les gaz précurseurs. Les radicaux libres et les ions réactifs présents dans un plasma sont cependant les véritables blocs de construction chimiques de la couche mince.

Étant donné que la puissance RF crée directement ces espèces réactives, le substrat lui-même n'a pas besoin d'être chauffé à des températures extrêmes. Cela permet le dépôt sur des matériaux sensibles à la température comme les polymères ou les wafers semi-conducteurs prétraités.

Comment les paramètres RF contrôlent votre film

Créer un plasma n'est pas suffisant ; contrôler ses propriétés est essentiel pour concevoir un film spécifique. Les deux principaux réglages RF que vous pouvez modifier sont la puissance et la fréquence, et chacun a un effet distinct.

L'impact du niveau de puissance (Watts)

Augmenter le niveau de puissance RF augmente généralement la densité du plasma. Plus de puissance entraîne des électrons plus énergétiques, des collisions plus fréquentes et donc une concentration plus élevée de radicaux libres.

Ceci augmente directement la vitesse de dépôt du film. Cependant, il y a un point de rendement décroissant. Une fois que le gaz précurseur est substantiellement ionisé, toute augmentation de puissance peut ne pas augmenter le taux et peut plutôt entraîner une énergie de bombardement ionique plus élevée.

Le rôle critique de la fréquence (MHz vs kHz)

La fréquence de la puissance RF a un impact profond et distinct sur le comportement du plasma.

Haute fréquence (HF), typiquement 13,56 MHz, influence principalement la densité des électrons. À cette fréquence élevée, les ions lourds du plasma ne peuvent pas réagir au champ électrique qui change rapidement. Seuls les électrons légers oscillent, rendant la HF très efficace pour générer un nuage dense de radicaux libres réactifs. Ceci est idéal pour piloter la réaction chimique.

Basse fréquence (BF), typiquement <500 kHz, influence principalement l'énergie des ions. À ces fréquences plus basses, les ions positifs plus lourds ont suffisamment de temps pour accélérer en réponse au champ électrique. Cela les amène à bombarder la surface du substrat avec une énergie significative, ce qui peut compacter le film en croissance, réduire la contrainte et améliorer la couverture des marches dans des structures complexes en forme de tranchée.

Comprendre les compromis

La manipulation des paramètres RF est un exercice d'équilibrage. L'optimisation d'une propriété se fait souvent au détriment d'une autre.

Puissance élevée : le risque de dommage

Bien qu'une puissance plus élevée augmente le taux de dépôt, elle augmente également l'énergie du bombardement ionique. Un bombardement excessif peut introduire des défauts, créer des contraintes indésirables ou même provoquer la pulvérisation physique et endommager le film en croissance ou le substrat sous-jacent.

Faible puissance : le défi de la vitesse de dépôt

Fonctionner à très faible puissance est plus doux pour le substrat, mais entraîne une vitesse de dépôt lente. Cela peut rendre le processus trop long et coûteux pour les environnements de fabrication à grand volume.

Dualité de fréquence : la nécessité d'un équilibre

L'utilisation de la seule puissance HF peut produire un taux de dépôt élevé, mais peut entraîner des films aux propriétés mécaniques médiocres ou à une contrainte interne élevée. Inversement, l'utilisation de la seule puissance BF peut être inefficace pour créer le plasma en premier lieu. C'est pourquoi de nombreux systèmes PECVD avancés sont à double fréquence, mélangeant la puissance HF et BF pour contrôler indépendamment la densité du plasma et l'énergie du bombardement ionique.

Faire le bon choix pour votre processus

Vos réglages RF optimaux dépendent entièrement du résultat souhaité pour votre couche mince.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez un niveau de puissance HF plus élevé pour générer la densité la plus élevée possible de radicaux réactifs, mais restez en dessous du point où le dommage au film se produit.

- Si votre objectif principal est de gérer la contrainte du film : Réglez soigneusement le rapport entre la puissance HF et BF. Une petite quantité de bombardement ionique BF peut aider à densifier le film et à soulager la contrainte de traction ou de compression.

- Si votre objectif principal est de revêtir des topographies complexes (couverture des marches) : Intégrez une composante de puissance BF importante pour diriger les ions de manière directionnelle dans les tranchées et sur les parois latérales.

- Si votre objectif principal est de préserver un substrat délicat : Utilisez les niveaux de puissance les plus bas possibles qui permettent d'obtenir un taux de dépôt et une qualité de film acceptables.

La maîtrise de ces paramètres RF transforme le PECVD d'un processus complexe en un outil d'ingénierie précis et puissant pour la fabrication de couches minces.

Tableau récapitulatif :

| Paramètre RF | Impact sur le plasma | Effet sur le film |

|---|---|---|

| Niveau de puissance (Watts) | Augmente la densité du plasma | Taux de dépôt plus élevé, risque de dommage |

| Fréquence (Élevée : 13,56 MHz) | Augmente la densité des électrons | Idéal pour les réactions chimiques, dépôt élevé |

| Fréquence (Basse : <500 kHz) | Augmente l'énergie des ions | Améliore la contrainte du film et la couverture des marches |

| Double fréquence | Équilibre la densité et l'énergie | Optimise les propriétés du film et l'efficacité du processus |

Libérez la précision dans vos processus de couches minces avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous ayez besoin d'optimiser les taux de dépôt, de gérer la contrainte du film ou de revêtir des topographies complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK