À un niveau élevé, les fours à moufle industriels sont des pierres angulaires en métallurgie, science des matériaux, céramique et chimie analytique. Leur utilisation s'étend cependant à un éventail étonnamment diversifié de secteurs, y compris l'aérospatiale, l'électronique, la pharmacie et les tests environnementaux, où un traitement précis à haute température est une exigence critique.

L'adoption généralisée du four à moufle n'est pas liée à une seule industrie, mais à un besoin universel : la capacité de chauffer un matériau à une température élevée dans un environnement contrôlé, complètement isolé des contaminants tels que le carburant ou les sous-produits de combustion. Cette fonction fondamentale en fait un outil indispensable.

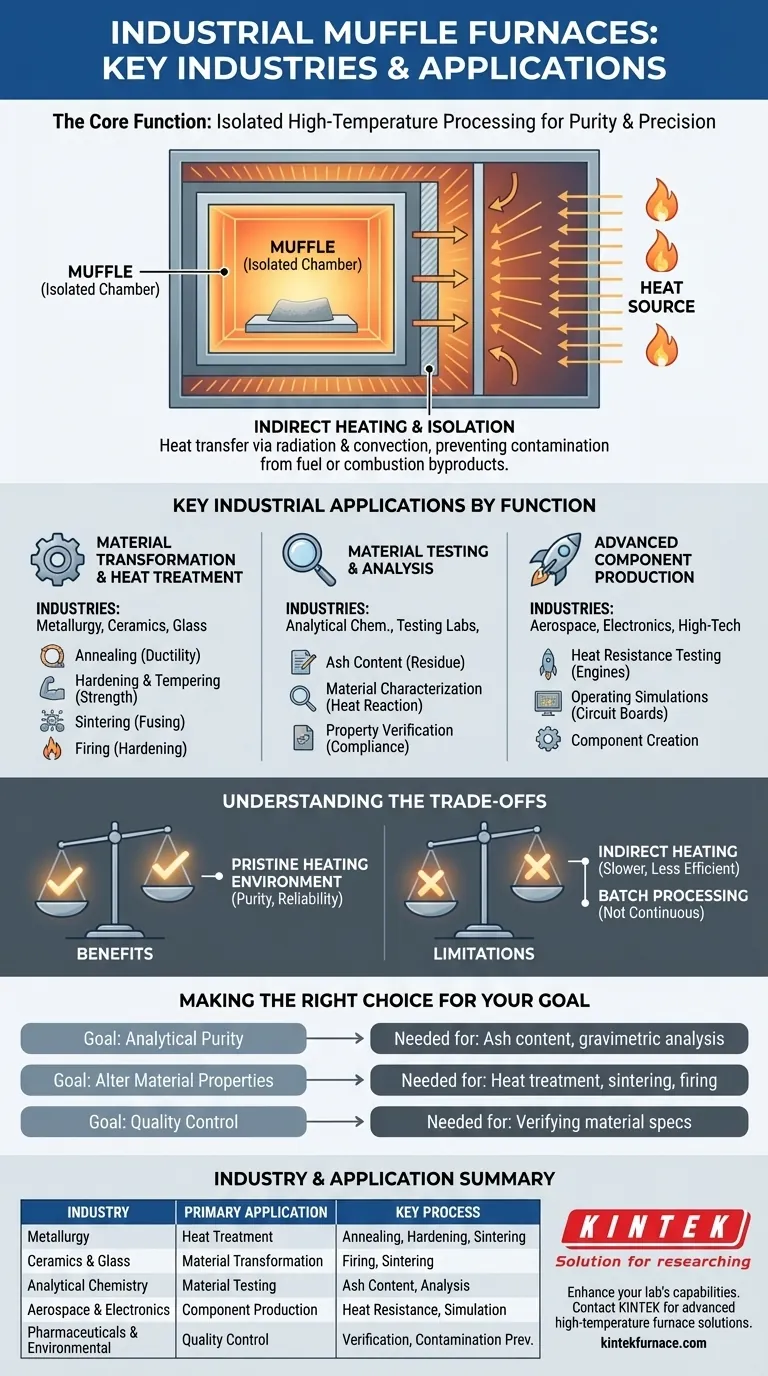

La fonction principale : le traitement isolé à haute température

Pour comprendre pourquoi tant d'industries dépendent de cet équipement, vous devez d'abord comprendre son principe de conception fondamental. Le "moufle" est la clé.

Qu'est-ce qu'un four à moufle ?

Un four à moufle est essentiellement un four à haute température doté d'une chambre intérieure — le moufle — qui est blindée des éléments chauffants externes.

Imaginez une boîte dans une boîte. La boîte extérieure génère une chaleur intense, tandis que la boîte intérieure contient le matériau ou l'échantillon. Cette conception garantit que le matériau est chauffé par rayonnement et convection, sans jamais entrer en contact direct avec la flamme ou les éléments électriques.

Pourquoi l'isolation est importante

Cette séparation est essentielle car elle prévient la contamination. Dans des processus comme l'analyse chimique ou le traitement thermique d'alliages sensibles, toute impureté provenant de la combustion peut altérer les résultats ou compromettre l'intégrité du produit final.

Le moufle crée un environnement chimiquement propre, garantissant que la seule chose affectant l'échantillon est la chaleur elle-même.

Applications industrielles clés par fonction

Au lieu de simplement énumérer les industries, il est plus éclairant de les regrouper par les tâches courantes pour lesquelles elles utilisent des fours à moufle.

Transformation des matériaux et traitement thermique

Cette catégorie se concentre sur la modification des propriétés physiques d'un matériau. Le four fournit les profils thermiques précis nécessaires à ces transformations.

Les industries comprennent la métallurgie, la céramique et la fabrication du verre pour des processus tels que :

- Le recuit : Ramollir les métaux pour améliorer la ductilité.

- La trempe et le revenu : Renforcer les pièces en acier.

- Le frittage : Fusionner des matériaux en poudre (comme la céramique ou les métaux) par la chaleur.

- La cuisson : Durcir les produits céramiques après leur façonnage.

Tests et analyses de matériaux

Il s'agit de comprendre la composition et le comportement d'un matériau sous contrainte thermique. La répétabilité et la pureté sont primordiales.

Les industries comprennent la chimie analytique, les laboratoires d'essai de matériaux et les services de contrôle qualité pour des tâches telles que :

- La détermination de la teneur en cendres : Brûler toute matière organique pour mesurer le résidu non combustible, courant dans les industries alimentaire, charbonnière et chimique.

- La caractérisation des matériaux : Analyser la réaction d'un matériau à une chaleur extrême.

- La vérification des propriétés : S'assurer qu'un produit fini répond à sa résistance à la chaleur ou à sa composition spécifiées.

Production et vérification de composants avancés

Dans les industries à enjeux élevés, les composants doivent fonctionner parfaitement dans des conditions extrêmes. Les fours à moufle sont utilisés à la fois pour créer et tester ces pièces.

Des industries comme l'aérospatiale et l'électronique les utilisent pour :

- Tester les matériaux et revêtements résistants à la chaleur pour les composants de moteurs ou de rentrée atmosphérique.

- Simuler les conditions de fonctionnement pour les cartes de circuits électroniques et autres pièces sensibles.

Comprendre les compromis

Aucune technologie n'est une solution universelle. La conception d'un four à moufle présente des avantages clairs mais aussi des limitations inhérentes.

L'avantage : Pureté et Précision

L'avantage principal est un environnement de chauffage impeccable. Cela conduit à des résultats hautement fiables, reproductibles et non contaminés, ce qui est non négociable pour l'analyse scientifique et la fabrication de haute performance.

La limitation : Chauffage indirect

Parce que la source de chaleur n'entre pas en contact direct avec la pièce, le transfert de chaleur peut être plus lent et potentiellement moins économe en énergie que dans un four à chauffage direct. Le processus repose entièrement sur le rayonnement thermique et la convection à l'intérieur de la chambre.

La contrainte : Traitement par lots

Les fours à moufle sont généralement conçus pour le travail par lots, et non pour un débit industriel continu. Ils sont idéaux pour le traitement de composants individuels, de petits lots ou d'échantillons dans un laboratoire ou un cadre de production à petite échelle.

Faire le bon choix pour votre objectif

Savoir si un four à moufle est le bon outil dépend entièrement des exigences de votre processus.

- Si votre objectif principal est la pureté analytique : Vous avez besoin d'un four à moufle pour déterminer la teneur en cendres, effectuer une analyse gravimétrique ou préparer des échantillons sans contamination chimique.

- Si votre objectif principal est de modifier les propriétés des matériaux : Un four à moufle est essentiel pour le traitement thermique de métaux sensibles, la cuisson de céramiques techniques ou le frittage de pièces en poudre où une atmosphère contrôlée est essentielle.

- Si votre objectif principal est le contrôle qualité et les tests : Un four à moufle fournit l'environnement stable et reproductible à haute température nécessaire pour vérifier les spécifications des matériaux par rapport à une norme connue.

En fin de compte, comprendre le principe du chauffage isolé est la clé pour utiliser efficacement un four à moufle dans n'importe quelle application.

Tableau récapitulatif :

| Industrie | Application principale | Processus clé |

|---|---|---|

| Métallurgie | Traitement thermique | Recuit, Trempe, Frittage |

| Céramique & Verre | Transformation des matériaux | Cuisson, Frittage |

| Chimie Analytique | Test des matériaux | Détermination de la teneur en cendres, Analyse |

| Aérospatiale & Électronique | Production de composants | Test de résistance à la chaleur, Simulation |

| Pharmaceutique & Environnement | Contrôle qualité | Vérification des propriétés, Prévention de la contamination |

Prêt à améliorer les capacités de votre laboratoire avec un four haute température personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et la pureté de vos processus !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères