Dans un four à vide chauffé par induction, le but principal de la chambre à vide est de créer un environnement scellé à basse pression. En évacuant l'air, elle empêche l'oxygène et les autres gaz réactifs d'entrer en contact avec le matériau chauffé, stoppant ainsi l'oxydation et la contamination pendant le processus de fusion ou de chauffage.

La chambre à vide n'est pas seulement un conteneur ; c'est un système actif de contrôle atmosphérique. Sa fonction est de créer un environnement ultra-pur, ce qui est l'exigence fondamentale pour produire des matériaux de haute qualité, de haute performance avec des propriétés prévisibles.

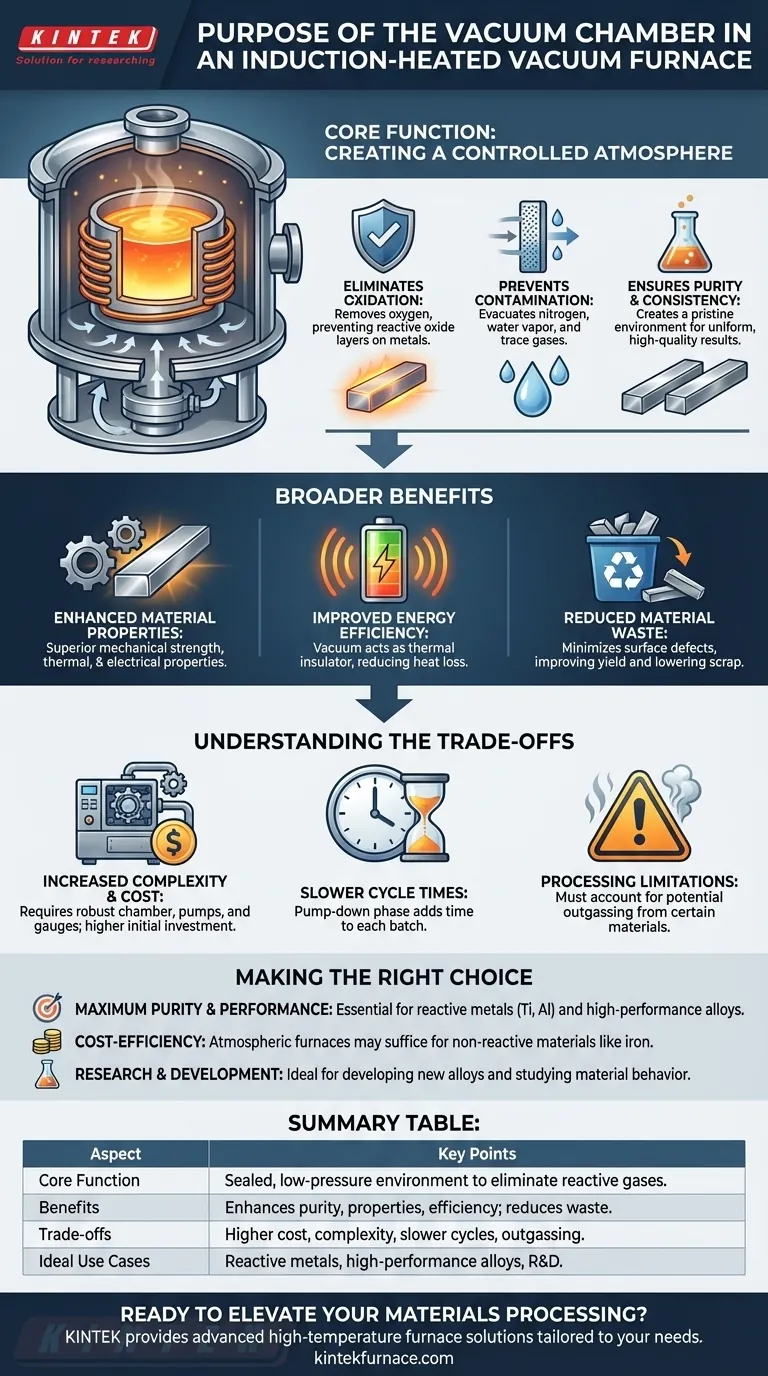

La fonction principale : Créer une atmosphère contrôlée

L'efficacité d'un four à vide repose sur sa capacité à isoler le matériau traité des gaz réactifs présents dans l'air normal. La chambre à vide est le composant qui rend cette isolation possible.

Élimination de l'oxydation

Lorsque les métaux sont chauffés à des températures élevées, ils réagissent facilement avec l'oxygène de l'air, un processus appelé oxydation. Cela forme une couche d'oxydes à la surface, qui sont essentiellement des impuretés pouvant compromettre l'intégrité et la qualité du produit final. La chambre à vide permet d'éliminer presque tout l'oxygène, empêchant cette réaction.

Prévention de la contamination

L'air n'est pas seulement de l'oxygène ; il contient de l'azote, de la vapeur d'eau et d'autres gaz traces. Ceux-ci peuvent également réagir avec les métaux chauds, introduisant des contaminants indésirables dans le matériau. En créant un vide, la chambre élimine ces sources potentielles de contamination, assurant la pureté de la fusion.

Assurer la pureté et la cohérence

En créant un environnement immaculé exempt de gaz réactifs, la chambre garantit que le produit final est exceptionnellement propre et pur. Cela conduit à des résultats très cohérents d'un lot à l'autre, ce qui est essentiel pour la production industrielle et la recherche scientifique.

Les avantages plus larges d'un environnement sous vide

La prévention de la contamination est l'objectif direct, mais l'atteindre débloque plusieurs avantages secondaires significatifs qui améliorent l'ensemble du processus.

Amélioration des propriétés des matériaux

L'absence d'impuretés et d'oxydes se traduit directement par des caractéristiques matérielles supérieures. Les métaux traités sous vide présentent souvent une résistance mécanique, une conductivité thermique et des propriétés électriques améliorées par rapport à ceux traités à l'air.

Amélioration de l'efficacité énergétique

Un vide est un excellent isolant thermique. Cela signifie qu'une fois le matériau chauffé à l'intérieur de la chambre, moins de chaleur est perdue dans l'environnement. Cette réduction des pertes de chaleur rend l'ensemble du processus plus économe en énergie, réduisant les coûts opérationnels.

Réduction des déchets de matériaux

Pour des industries comme la fabrication de bijoux ou l'aérospatiale, la finition de surface est essentielle. L'oxydation et d'autres réactions de surface créent des défauts qui conduisent au rejet de pièces et à la mise au rebut de matériaux. L'environnement propre d'un four à vide minimise ces défauts, réduisant les déchets et améliorant le rendement.

Comprendre les compromis

Bien que très efficace, un environnement sous vide n'est pas le choix par défaut pour toutes les applications de chauffage. Il introduit des considérations spécifiques qui doivent être mises en balance avec ses avantages.

Complexité et coût accrus

Un four à vide est intrinsèquement plus complexe que son homologue atmosphérique. Il nécessite une chambre robuste, des joints haute performance et un système de vide avec des pompes et des jauges. Cela ajoute un coût initial et des exigences de maintenance continue significatifs.

Temps de cycle plus lents

Le processus d'évacuation de la chambre jusqu'au niveau de vide requis prend du temps. Cette phase de "pompage" ajoute au temps de cycle total pour chaque lot, réduisant potentiellement le débit par rapport à un four plus simple.

Limitations de traitement

Certains matériaux peuvent "dégazer" à des températures élevées sous vide, libérant des gaz piégés qui peuvent interférer avec le processus ou contaminer le four. Cela doit être pris en compte dans la conception du processus.

Faire le bon choix pour votre objectif

Décider d'utiliser un four à vide dépend entièrement des exigences de votre matériau et de l'application finale.

- Si votre objectif principal est une pureté et des performances maximales : Un four à vide est essentiel pour les métaux réactifs (comme le titane ou l'aluminium) et les alliages haute performance où toute contamination dégrade les propriétés critiques.

- Si votre objectif principal est la rentabilité pour les matériaux non réactifs : Un four atmosphérique plus simple peut suffire pour des matériaux comme le fer ou certains aciers où une petite quantité d'oxydation de surface est acceptable ou peut être éliminée ultérieurement.

- Si votre objectif principal est la recherche et le développement : Un four à vide fournit l'environnement hautement contrôlé et reproductible nécessaire au développement de nouveaux alliages et à l'étude précise du comportement des matériaux.

En fin de compte, investir dans un environnement sous vide est une décision stratégique pour contrôler la pureté des matériaux au niveau atomique, garantissant la plus haute qualité possible du produit final.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Fonction principale | Crée un environnement scellé à basse pression pour éliminer l'oxygène et les gaz réactifs, empêchant l'oxydation et la contamination pendant le chauffage ou la fusion. |

| Avantages | Améliore la pureté des matériaux, la résistance mécanique, la conductivité thermique et l'efficacité énergétique ; réduit les déchets de matériaux et assure des résultats cohérents. |

| Compromis | Coût initial plus élevé, complexité accrue, temps de cycle plus lents en raison du pompage, et problèmes potentiels de dégazage avec certains matériaux. |

| Cas d'utilisation idéaux | Essentiel pour les métaux réactifs (par exemple, le titane), les alliages haute performance, la R&D et les applications nécessitant une pureté maximale et des propriétés prévisibles. |

Prêt à optimiser le traitement de vos matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours à vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans l'aérospatiale, la joaillerie ou la recherche, nos fours à vide garantissent des résultats sans contamination et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et vous offrir des résultats fiables et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.