Le but du chauffage secondaire à 200 degrés Celsius est d'effectuer un processus de recuit thermique critique sur l'alliage Ge-S-Cd. Cette procédure, suivie d'un refroidissement naturel à l'intérieur du four, est conçue pour éliminer les contraintes thermiques internes qui s'accumulent pendant les phases de pressage et de fusion de la fabrication.

Cette étape de recuit stabilise efficacement la microstructure de l'alliage. En éliminant les contraintes résiduelles, le processus assure la durabilité mécanique et améliore considérablement la fiabilité des tests de performance électrique ultérieurs, en particulier les mesures de résistivité.

La mécanique du soulagement des contraintes

Gestion des contraintes de fabrication

Lors de la création initiale des échantillons d'alliage Ge-S-Cd, les matériaux subissent un pressage et une fusion. Ces processus à haute énergie forcent le matériau à prendre forme, mais piègent souvent une énergie thermique importante dans le réseau cristallin.

Sans intervention, cette énergie piégée se manifeste sous forme de contraintes thermiques internes. Ces contraintes créent une microstructure volatile susceptible de défaillance physique ou de comportement incohérent.

Le rôle du refroidissement contrôlé

La phase de chauffage secondaire n'est que la moitié de la solution ; la méthode de refroidissement est tout aussi vitale. Le protocole dicte un refroidissement naturel *à l'intérieur* de la chambre du four.

Cela utilise l'isolation du four pour ralentir la chute de température. En évitant un refroidissement rapide, le matériau se stabilise progressivement, empêchant la réintroduction de contraintes qui se produiraient avec un choc thermique.

Pourquoi la stabilisation est importante

Amélioration de la stabilité mécanique

Le principal résultat physique de ce processus de recuit est la stabilité mécanique. En relâchant les tensions internes, l'intégrité structurelle de l'alliage est préservée.

Cela réduit la probabilité que l'échantillon se fissure ou se déforme avec le temps. Il transforme un échantillon fragile et contraint en un matériau robuste prêt pour les tests.

Amélioration de la précision électrique

Les contraintes internes n'affectent pas seulement la résistance physique ; elles déforment les propriétés électriques. Les réseaux atomiques contraints peuvent disperser les électrons de manière imprévisible, entraînant des données bruitées ou erronées.

En stabilisant la microstructure, vous vous assurez que les tests tels que les mesures de résistivité reflètent les véritables propriétés de l'alliage, et non des artefacts du processus de fabrication.

Comprendre les compromis

Temps vs. Qualité des données

Le compromis le plus évident est le temps de traitement. L'ajout d'un cycle de chauffage de deux heures plus une longue période de refroidissement naturel prolonge considérablement le calendrier de fabrication.

Cependant, sauter cette étape pour gagner du temps introduit un risque élevé de variance des données. Le temps gagné est souvent annulé par la nécessité de retester des échantillons qui donnent des résultats incohérents en raison des contraintes internes.

Spécificité de la température

Le protocole spécifie 200 degrés Celsius. Il s'agit d'une fenêtre d'exploitation précise.

S'écarter de cette température comporte des risques. Une température plus basse pourrait ne pas mobiliser suffisamment le réseau pour soulager les contraintes, tandis qu'une température significativement plus élevée pourrait modifier involontairement la composition de phase de l'alliage Ge-S-Cd lui-même.

Faire le bon choix pour votre objectif

Pour vous assurer que vos échantillons Ge-S-Cd sont adaptés à leur usage, considérez les points suivants concernant cette étape de recuit :

- Si votre objectif principal est la durabilité mécanique : Privilégiez la phase de refroidissement au four pour garantir que la structure physique reste intacte et sans fissures.

- Si votre objectif principal est la précision électrique : Respectez scrupuleusement le temps de maintien à 200°C pour éliminer le bruit dans vos données de résistivité.

En fin de compte, ce traitement thermique est le pont essentiel entre un échantillon brut et instable et une base scientifique fiable.

Tableau récapitulatif :

| Paramètre | Étape du processus | Bénéfice pour l'alliage Ge-S-Cd |

|---|---|---|

| Température | Chauffage secondaire à 200°C | Soulage les contraintes thermiques internes dues à la fabrication |

| Méthode de refroidissement | Refroidissement naturel au four | Prévient le choc thermique et la distorsion du réseau |

| Microstructure | Recuit thermique | Stabilise le réseau atomique pour la durabilité mécanique |

| Intégrité des données | Élimination des contraintes | Assure des mesures de résistivité précises et fiables |

Élevez votre recherche sur les matériaux avec KINTEK

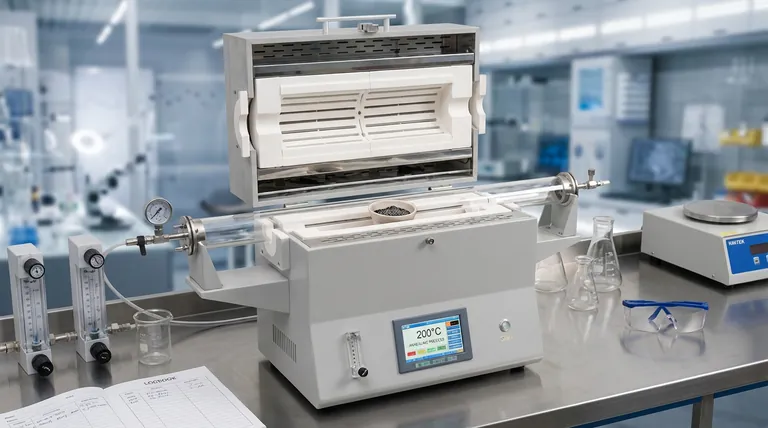

Un traitement thermique précis fait la différence entre la variance des données et la percée scientifique. Chez KINTEK, nous fournissons les solutions de laboratoire haute performance nécessaires pour maîtriser des protocoles complexes tels que le recuit des alliages Ge-S-Cd.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin de fours standards à haute température ou de systèmes entièrement personnalisables pour vos besoins de recherche uniques, notre technologie garantit le chauffage uniforme et les taux de refroidissement contrôlés essentiels à la stabilisation de la microstructure.

Prêt à garantir la durabilité mécanique et la précision électrique de vos échantillons ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution thermique idéale.

Références

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est l'importance de l'analyse des diagrammes de Bode pour la stabilité du four électrique ? Optimiser le contrôle et la précision

- Comment un système d'évaporation thermique sous vide garantit-il la qualité des films minces de tellurure de bismuth ? Perspectives d'experts

- Quelle est la fonction spécifique d'un four de laboratoire à haute température lors de l'activation des catalyseurs à base de kaolin ?

- Quel rôle joue un four de séchage thermostatique électrique dans le prétraitement des catalyseurs Fe–Ni/AC ? Guide essentiel

- Pourquoi le recuit à haute température dans un four est-il nécessaire pour l'oxyde de cuivre dopé à l'indium ? Libérez le potentiel des semi-conducteurs

- Quel est le but d'un four de calcination à haute température dans le Sol-Gel ? Atteindre une grande pureté et cristallinité

- Pourquoi un four de haute précision est-il requis pour la synthèse de Li22Sn5 ? Assurer la stabilité de l'alliage en phase pure

- Quel est le but principal de la conception des fours électriques industriels pour l'acier SA-178 Gr A ? Assurer la fiabilité des extrémités des tuyaux