Dans les milieux industriels, les procédés de chauffage à basse température sont ceux qui fonctionnent jusqu'à environ 250°C (482°F). Les exemples courants incluent le séchage du bois ou des produits alimentaires, le durcissement des revêtements sur les véhicules, la cuisson et la pasteurisation, le façonnage des plastiques et l'assemblage de matériaux avec des adhésifs. Ces procédés constituent l'épine dorsale de la fabrication de nombreux biens de consommation et industriels.

La distinction entre chaleur à basse, moyenne et haute température n'est pas seulement académique. Elle dicte fondamentalement les sources d'énergie requises, le potentiel d'efficacité énergétique et les types de matériaux qui peuvent être traités.

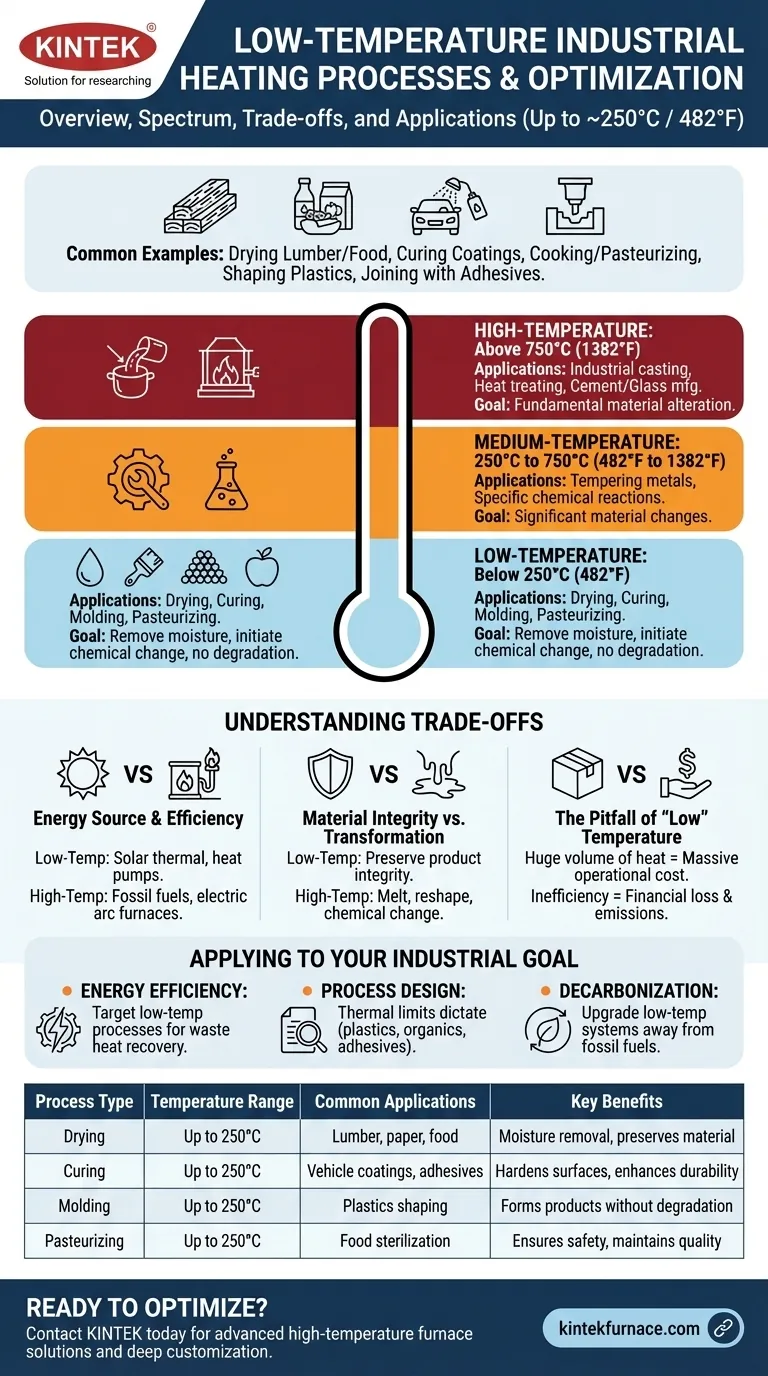

Le spectre des températures industrielles

Pour comprendre les applications à basse température, il est essentiel de voir où elles s'inscrivent dans le contexte plus large de la chaleur industrielle. Les processus sont généralement segmentés en trois niveaux distincts.

Basse température : Inférieure à 250°C (482°F)

Cette plage est définie par des processus qui impliquent souvent l'élimination de l'humidité ou le déclenchement d'un changement chimique sans dégrader le matériau sous-jacent.

Les applications principales sont la préparation, la finition et l'assemblage. Cela inclut le séchage du papier, le durcissement de la peinture, le moulage des plastiques et la stérilisation des produits alimentaires.

Température moyenne : 250°C à 750°C (482°F à 1382°F)

Cette plage intermédiaire sert de pont entre les processus de finition et la transformation fondamentale des matériaux.

Les applications de ce niveau impliquent souvent des changements plus importants aux matériaux, tels que la trempe de certains métaux ou le déclenchement de réactions chimiques spécifiques qui nécessitent plus d'énergie que les processus à basse température.

Haute température : Supérieure à 750°C (1382°F)

La chaleur à haute température est utilisée pour altérer ou créer fondamentalement des matériaux. L'intensité énergétique y est d'un ordre de grandeur supérieur.

Cette catégorie comprend des processus tels que la fonderie industrielle et le forgeage des métaux, le traitement thermique de l'acier pour obtenir une dureté spécifique, et la fabrication de matériaux comme le ciment et le verre.

Comprendre les implications et les compromis

Le choix d'une température de processus est rarement arbitraire. Il est dicté par la science des matériaux, les coûts énergétiques et les résultats souhaités, chacun avec des compromis critiques.

Source d'énergie et efficacité

La chaleur à basse température est unique car elle peut être fournie par une gamme plus large, souvent plus efficace, de sources d'énergie. Cela inclut les systèmes solaires thermiques, la chaleur géothermique et les pompes à chaleur industrielles à haute efficacité.

En revanche, les processus à haute température reposent presque toujours sur la combustion directe de combustibles fossiles ou de fours à arc électrique, qui sont beaucoup plus énergivores et coûteux.

Intégrité des matériaux vs. transformation

L'objectif principal de la chaleur à basse température est souvent de préserver l'intégrité du produit. Par exemple, les aliments sont cuits pour être sûrs et appétissants, mais pas incinérés. La peinture d'une voiture est durcie pour être dure et durable, mais le métal sous-jacent ne doit pas être déformé.

Les processus à haute température, à l'inverse, sont entièrement axés sur la transformation. L'objectif est de faire fondre, de remodeler ou de modifier fondamentalement la structure chimique de la matière première elle-même.

Le piège de la "basse" température

Le terme "basse température" peut être trompeur. Bien que la température par unité soit basse, le volume de chaleur requis dans la fabrication à grande échelle représente un coût opérationnel massif.

L'inefficacité de ces systèmes – due à une mauvaise isolation ou à un manque de récupération de chaleur perdue – est une source importante de pertes financières et d'émissions de carbone pour de nombreuses industries.

Application à votre objectif industriel

Votre objectif opérationnel déterminera la manière dont vous aborderez le défi de la chaleur industrielle.

- Si votre objectif principal est l'efficacité énergétique : Ciblez d'abord vos processus à basse température, car ils offrent la plus grande opportunité d'amélioration grâce à la récupération de chaleur perdue et à l'intégration de technologies comme les pompes à chaleur.

- Si votre objectif principal est la conception de processus : Les limites thermiques de vos matériaux seront le facteur décisif. Les processus à basse température sont requis pour les plastiques, les matières organiques et les assemblages complexes avec des adhésifs.

- Si votre objectif principal est la décarbonisation : La modernisation des systèmes de chauffage à basse température pour les éloigner des combustibles fossiles offre la voie la plus claire et la plus technologiquement mature pour réduire votre empreinte carbone.

En fin de compte, maîtriser l'utilisation de la chaleur à basse température est essentiel pour gérer une opération industrielle efficace, moderne et durable.

Tableau récapitulatif :

| Type de processus | Plage de température | Applications courantes | Avantages clés |

|---|---|---|---|

| Séchage | Jusqu'à 250°C | Bois, papier, produits alimentaires | Élimination de l'humidité, préserve le matériau |

| Durcissement | Jusqu'à 250°C | Revêtements de véhicules, adhésifs | Durcit les surfaces, améliore la durabilité |

| Moulage | Jusqu'à 250°C | Façonnage des plastiques | Forme les produits sans dégradation |

| Pasteurisation | Jusqu'à 250°C | Stérilisation alimentaire | Assure la sécurité, maintient la qualité |

Prêt à optimiser vos processus de chauffage à basse température ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions avancées de fours à haute température peuvent être adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, vous aidant à atteindre une efficacité et une durabilité supérieures. Contactez-nous dès maintenant pour améliorer vos opérations industrielles !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur