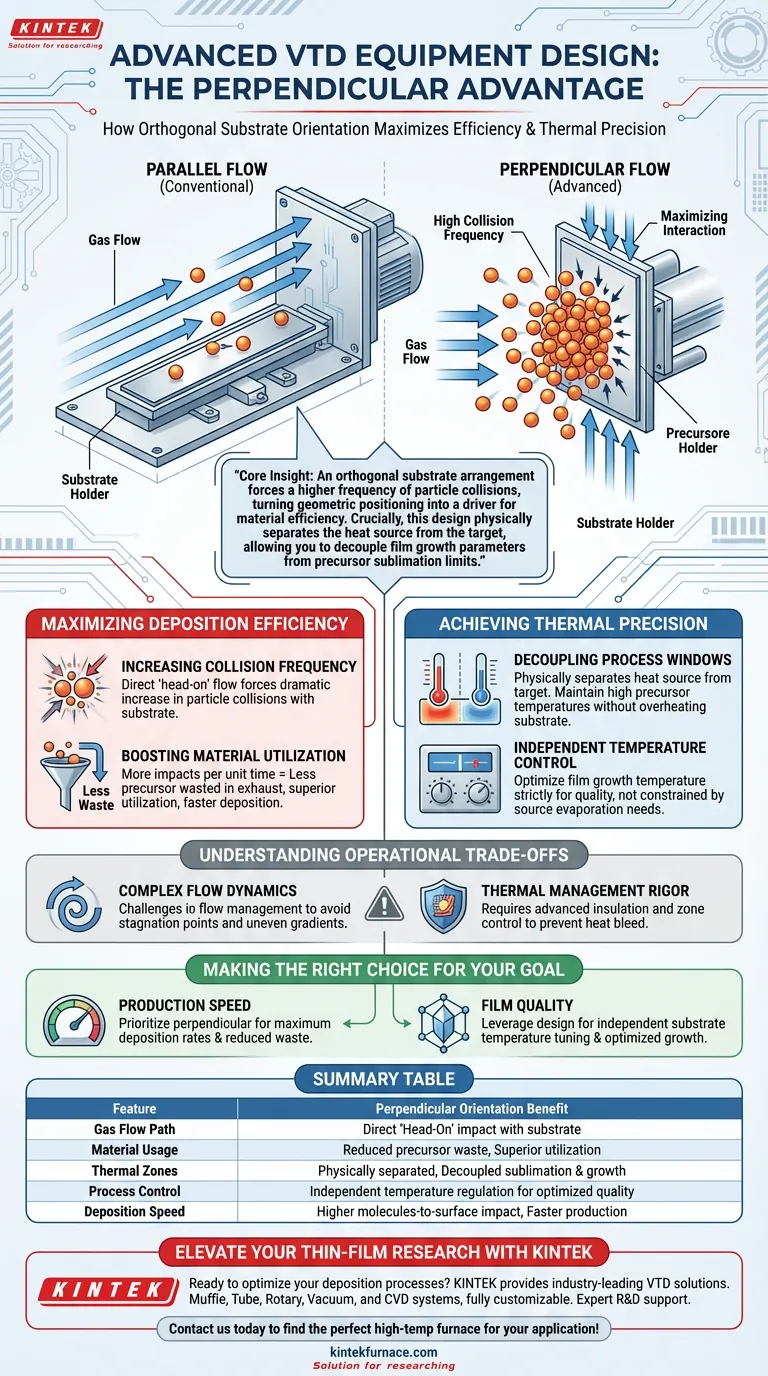

Dans les systèmes avancés de dépôt par transport en phase vapeur (VTD), l'orientation dicte l'efficacité. Placer le support de substrat perpendiculairement (orthogonalement) au flux de gaz crée une obstruction physique directe au trajet de la vapeur. Cet arrangement géométrique maximise l'interaction entre le précurseur actif et la surface cible, ce qui se traduit par des taux de dépôt et une flexibilité de processus critiques considérablement améliorés.

Idée clé : Un arrangement orthogonal des substrats force une fréquence de collision de particules plus élevée, transformant le positionnement géométrique en un moteur d'efficacité matérielle. De manière cruciale, cette conception sépare physiquement la source de chaleur de la cible, vous permettant de découpler les paramètres de croissance du film des limites de sublimation du précurseur.

Maximiser l'efficacité du dépôt

Augmenter la fréquence de collision

Dans une configuration perpendiculaire, le flux de gaz se déplace directement vers le substrat plutôt que de le longer parallèlement. Cette approche "frontale" force une augmentation spectaculaire de la fréquence de collision entre les vapeurs de précurseur actives et la surface du substrat.

Améliorer l'utilisation des matériaux

Étant donné que davantage de molécules de précurseur impactent la surface par unité de temps, moins de matériau est gaspillé dans le flux d'échappement. Cela se traduit par une efficacité d'utilisation supérieure et des taux de dépôt globaux plus rapides par rapport aux conceptions à flux parallèle.

Atteindre la précision thermique

Découpler les fenêtres de processus

Une limitation majeure du VTD standard est le lien thermique entre la source et le substrat. La conception perpendiculaire facilite le découplage des zones thermiques. Vous pouvez maintenir les températures élevées requises pour la sublimation du précurseur sans surchauffer involontairement le substrat.

Contrôle indépendant de la température

Cette séparation permet une régulation indépendante et précise de la température du support de substrat. Par conséquent, les ingénieurs gagnent la flexibilité d'optimiser la fenêtre de température de croissance du film strictement en fonction des exigences de qualité du film, plutôt que d'être contraints par les besoins d'évaporation du matériau source.

Comprendre les compromis opérationnels

Complexité de la dynamique des flux

Bien que le flux orthogonal améliore la collision, il introduit des défis dans la gestion des flux. La création d'un dépôt uniforme sur l'ensemble du substrat nécessite une conception soignée pour éviter les points de stagnation (où le flux s'arrête au centre) ou les gradients inégaux sur les bords.

Rigueur de la gestion thermique

Le découplage des températures offre une flexibilité mais exige un système de contrôle plus sophistiqué. L'équipement doit être capable de maintenir des environnements thermiques distincts à proximité, nécessitant une isolation avancée et un contrôle de zone pour éviter les fuites de chaleur entre la source et le substrat.

Faire le bon choix pour votre objectif

Pour déterminer si cette configuration VTD correspond à vos objectifs, considérez vos besoins de traitement principaux :

- Si votre objectif principal est la vitesse de production : Privilégiez l'orientation perpendiculaire pour maximiser les taux de dépôt et réduire le gaspillage de précurseur grâce à une fréquence de collision élevée.

- Si votre objectif principal est la qualité du film : Exploitez cette conception pour ajuster indépendamment la température du substrat, en garantissant que l'environnement de croissance est optimisé indépendamment de la volatilité du matériau source.

L'alignement perpendiculaire transforme le support de substrat d'une cible passive en un outil actif d'optimisation des processus.

Tableau récapitulatif :

| Caractéristique | Orientation Perpendiculaire (Orthogonale) | Avantage |

|---|---|---|

| Trajet du flux de gaz | Impact direct "frontal" avec le substrat | Augmente la fréquence de collision des particules |

| Utilisation des matériaux | Réduction du gaspillage de précurseur dans l'échappement | Efficacité d'utilisation des matériaux supérieure |

| Zones thermiques | Source et substrat physiquement séparés | Découple la sublimation de la croissance du film |

| Contrôle du processus | Régulation indépendante de la température | Qualité du film et fenêtres de croissance optimisées |

| Vitesse de dépôt | Taux d'impact molécules-surface plus élevé | Production et débit plus rapides |

Élevez votre recherche sur les couches minces avec KINTEK

Prêt à optimiser vos processus de dépôt ? KINTEK propose des solutions VTD leaders de l'industrie, conçues pour la précision et l'efficacité. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire et de production.

Que vous ayez besoin d'un contrôle indépendant des zones thermiques ou d'une meilleure utilisation des matériaux, notre équipe d'experts est là pour soutenir votre succès. Contactez-nous dès aujourd'hui pour trouver le four haute température idéal pour votre application !

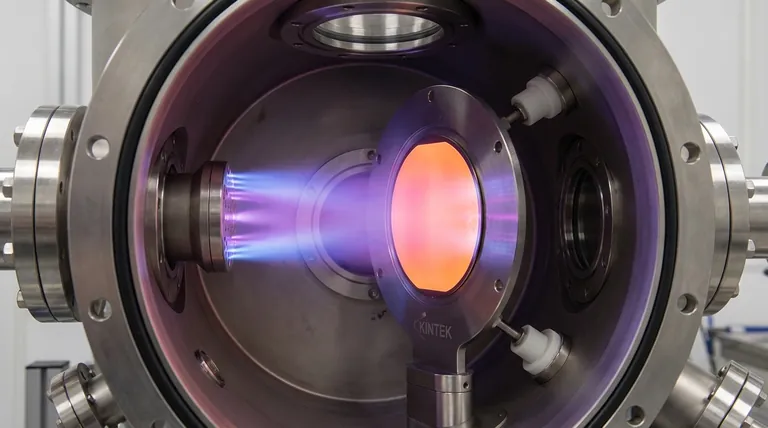

Guide Visuel

Références

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique

- Comment un système de dépôt sous vide poussé garantit-il la qualité des couches minces ? Pureté grâce à un pompage avancé

- Pourquoi le contrôle programmable de la température dans les fours est-il essentiel lors de l'aluminisation des superalliages ? Assurer un rendement élevé de HTLA

- Quels sont les avantages techniques de l'utilisation d'un pyromètre bicolore ? Surveillance de haute précision des particules réactives

- Quels sont les avantages du revêtement PVD ? Atteignez précision, pureté et performance écologique

- Quel est le mécanisme des systèmes micro-ondes de haute puissance dans le grillage de l'uranium ? Libérez l'efficacité grâce au chauffage volumétrique

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Quels sont les avantages des couronnes en zircone ? Obtenez des restaurations dentaires durables, esthétiques et biocompatibles