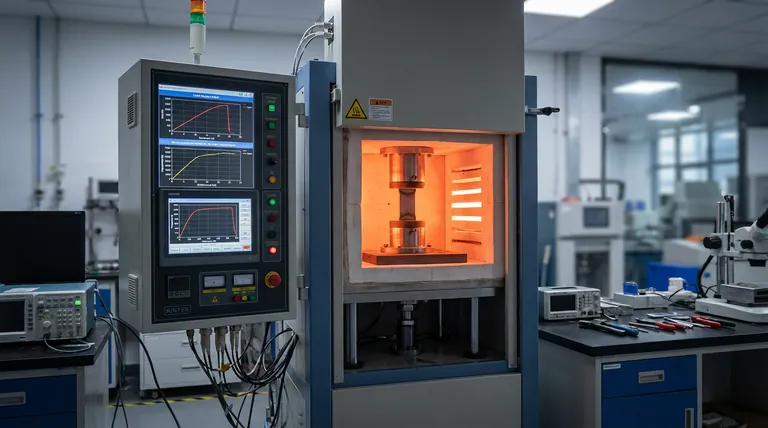

Les systèmes de simulation thermique à haute température servent de pont essentiel entre les essais en laboratoire et l'application industrielle. Ces systèmes utilisent un chauffage de haute précision intégré et un chargement hydraulique pour soumettre des échantillons d'acier à manganèse moyen à des environnements programmés strictement contrôlés. En surveillant la charge, le déplacement et la température en temps réel, ils reproduisent avec précision les vitesses de déformation et les conditions thermiques complexes rencontrées lors des processus de fabrication réels.

La valeur principale de ces systèmes réside dans leur capacité à générer des données brutes de contrainte-déformation. Ces données constituent la base de la construction de modèles constitutifs et de cartes de traitement thermique, qui sont essentiels pour prédire le comportement de l'acier pendant le traitement thermique industriel.

La mécanique d'une simulation précise

Systèmes de contrôle intégrés

Pour comprendre l'acier à manganèse moyen, on ne peut pas simplement le chauffer ou le comprimer isolément. Le système de simulation intègre un chauffage de haute précision avec un chargement hydraulique. Cette combinaison permet d'exécuter des protocoles de test complexes et préprogrammés qui imitent les scénarios du monde réel.

Surveillance en temps réel

La collecte de données est continue et immédiate. Le système surveille les variables critiques — spécifiquement la charge, le déplacement et la température — au fur et à mesure que le test progresse. Cette boucle de rétroaction en temps réel garantit que les conditions appliquées à l'échantillon restent dans des tolérances strictes tout au long de l'expérience.

Transformer les données brutes en informations d'ingénierie

Simulation d'environnements industriels

L'objectif ultime est de reproduire l'atelier dans un environnement contrôlé. Ces systèmes simulent les vitesses de déformation et les fluctuations de température spécifiques que l'acier subit lors du traitement thermique industriel. Cette capacité permet aux ingénieurs de tester des stratégies de traitement sans le coût ou le risque d'essais industriels à grande échelle.

Construction de modèles constitutifs

Les données brutes de contrainte-déformation collectées ne sont pas le produit final ; c'est une matière première. Les ingénieurs utilisent ces données pour construire des modèles constitutifs qui décrivent mathématiquement le comportement du matériau sous contrainte. Ces modèles sont essentiels pour prédire l'intégrité structurelle et la déformabilité de l'acier.

Création de cartes de traitement thermique

Au-delà des modèles individuels, les données permettent la création de cartes de traitement thermique. Ces cartes visualisent les zones de traitement sûres et dangereuses pour le matériau. Elles guident les fabricants sur les combinaisons optimales de température et de déformation pour éviter les défauts.

Comprendre les dépendances opérationnelles

La fiabilité des paramètres d'entrée

Bien que ces systèmes soient puissants, leur sortie n'est fiable que dans la mesure où les paramètres programmés le sont. Si les vitesses de déformation simulées ou les courbes de chauffage ne reflètent pas fidèlement le processus industriel cible, les données résultantes seront trompeuses. Le succès exige une compréhension approfondie de l'environnement de fabrication réel avant de programmer la simulation.

Défis d'interprétation des données

Le système fournit des données brutes, mais il ne les interprète pas. La construction de modèles constitutifs précis nécessite une analyse sophistiquée des courbes de contrainte-déformation. Une mauvaise interprétation des points de transition dans ces données peut conduire à des cartes de traitement erronées.

Maximiser la valeur de la simulation thermique

Pour utiliser efficacement la simulation thermique à haute température pour l'acier à manganèse moyen, alignez vos protocoles de test sur vos objectifs finaux spécifiques.

- Si votre objectif principal est la caractérisation des matériaux : Privilégiez la collecte de données de contrainte-déformation à haute résolution pour construire des modèles constitutifs robustes qui définissent le comportement mécanique fondamental de l'acier.

- Si votre objectif principal est l'optimisation des processus : Concentrez-vous sur la génération de cartes de traitement thermique complètes pour identifier les fenêtres de température et de vitesse de déformation idéales pour la fabrication industrielle.

En tirant parti de ces systèmes pour capturer des réponses précises des matériaux, vous transformez la science des matériaux théorique en un contrôle de processus industriel actionnable.

Tableau récapitulatif :

| Caractéristique clé | Rôle fonctionnel | Bénéfice stratégique |

|---|---|---|

| Chargement intégré | Synchronise le chauffage de haute précision avec la compression hydraulique | Imite les environnements de traitement thermique industriels du monde réel |

| Surveillance en temps réel | Suit en continu la charge, le déplacement et la température | Assure la collecte de données de contrainte-déformation précises et à haute résolution |

| Modélisation des données | Base pour les modèles constitutifs et les cartes de traitement | Prédit le comportement du matériau et identifie les zones de traitement optimales |

| Simulation de processus | Reproduit les vitesses de déformation complexes et les fluctuations thermiques | Réduit les coûts et les risques en évitant les échecs d'essais industriels à grande échelle |

Simulation thermique de précision pour votre prochaine innovation

Faites le pont entre la recherche en laboratoire et le succès industriel avec KINTEK. Leader en technologie thermique avancée, nous fournissons l'équipement de précision nécessaire pour générer les données de contrainte-déformation à haute résolution et les modèles constitutifs dont vos projets ont besoin.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés à haute température. Tous nos systèmes sont entièrement personnalisables pour répondre aux exigences de test uniques de l'acier à manganèse moyen et d'autres matériaux avancés.

Prêt à transformer votre science des matériaux en contrôle industriel actionnable ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Références

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un four sous vide est-il nécessaire pour le stockage des matériaux silicatés et sulfurés ? Assurer la pureté pour les expériences à haute pression

- Pourquoi le gaz argon de haute pureté est-il requis pour la synthèse du MTO ? Assurer la stabilité de la catalyse organométallique du rhénium

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Comment l'analyse des chemins de processus optimisés aide-t-elle à la sélection des équipements de laboratoire ? Guide d'expert pour le succès de la recherche

- Pourquoi un four à haute température avec contrôle du débit de gaz est-il nécessaire pour les précurseurs de Li6MnO4 ? Obtenir une synthèse précise

- Quel est le rôle d'un broyeur à billes industriel à haute vitesse dans le prétraitement du kaolin ? Améliorer la réactivité et la surface spécifique

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Pourquoi un contrôle précis de la température de surchauffe est-il requis ? Débloquez des alliages nanocristallins magnétiques doux de haute qualité