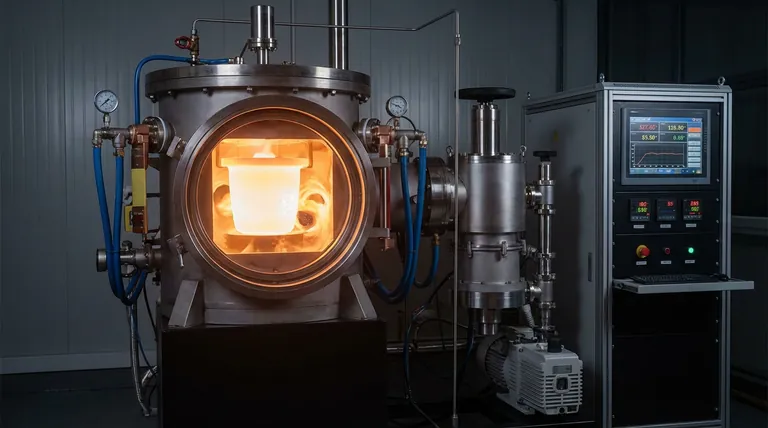

Le rôle principal d'un four de fusion sous vide dans ce contexte est de créer un environnement contrôlé à haute énergie qui protège simultanément les éléments réactifs et fusionne les métaux réfractaires. Il empêche spécifiquement l'oxydation du titane (Ti) et du zirconium (Zr) tout en générant la chaleur extrême nécessaire pour faire fondre le tungstène (W) et le molybdène (Mo).

Point clé à retenir Le four de fusion sous vide résout trois défis physiques distincts : il élimine l'oxygène pour préserver le Ti et le Zr réactifs, fournit l'énergie thermique pour liquéfier le W et le Mo réfractaires, et utilise l'agitation du bain de fusion pour homogénéiser des éléments aux densités très différentes.

Prévention de la dégradation chimique

La fonction la plus immédiate du four est d'agir comme une barrière protectrice contre la contamination atmosphérique.

Protection des éléments réactifs

Le titane et le zirconium sont classés comme des « éléments actifs ». À des températures élevées, ils ont une forte affinité pour l'oxygène. Sans environnement sous vide, ces métaux s'oxyderaient rapidement, compromettant l'intégrité de l'alliage.

Assurer l'exactitude de la composition

En éliminant l'air et en maintenant un vide poussé, le four garantit que la composition chimique finale du lingot correspond à la conception prévue. Cela empêche la perte de matière active sous forme de scories ou d'oxydes, ce qui donne des lingots d'alliage de haute pureté.

Surmonter les barrières thermiques et physiques

Au-delà de la protection, le four sert de moteur mécanique pour la fusion, abordant les propriétés physiques disparates des métaux composants.

Fusion des métaux réfractaires

L'alliage comprend du molybdène et du tungstène, qui sont tous deux des métaux réfractaires avec des points de fusion exceptionnellement élevés. Le four est conçu pour générer les températures extrêmes nécessaires pour liquéfier complètement ces composants, un exploit que les fours standard ne peuvent pas réaliser.

Gestion des disparités de densité

Il existe une différence de densité significative entre les métaux réfractaires lourds (comme le tungstène) et les métaux actifs plus légers (comme le titane).

- Le défi : Laissés seuls, ces éléments se sépareraient, entraînant un alliage incohérent.

- La solution : Le four utilise l'agitation du bain de fusion. Ce mécanisme force le mélange préliminaire de ces composants lourds et légers, garantissant que les éléments sont répartis uniformément dans tout le lingot.

Comprendre les compromis

Bien qu'essentielle, la dépendance à la fusion sous vide introduit des complexités opérationnelles spécifiques qui doivent être gérées.

La nécessité de la fusion multi-cycles

Bien que le four fournisse la *capacité* de mélanger, une seule fusion est rarement suffisante pour une homogénéité parfaite. Comme indiqué dans des applications plus larges, l'obtention d'une distribution uniforme au niveau atomique nécessite souvent plusieurs cycles de refusion pour résoudre complètement les différences de densité entre W/Mo et Ti/Zr.

Complexité du système et refroidissement

La fusion sous vide poussé n'est pas un processus passif. Elle nécessite une gestion rigoureuse des sous-systèmes, y compris des creusets refroidis par eau pour éviter d'endommager le four et des pompes à vide complexes pour maintenir l'environnement. Une défaillance du système de refroidissement ou du joint de vide compromet immédiatement la pureté des composants Ti et Zr.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four de fusion sous vide pour les alliages Ti-Zr-Mo-W, considérez vos priorités spécifiques :

- Si votre objectif principal est la pureté : Privilégiez l'intégrité du système de vide pour minimiser absolument la teneur en oxygène, car le Ti et le Zr ne tolèrent pas les fuites.

- Si votre objectif principal est l'homogénéité : Concentrez-vous sur la capacité d'« agitation du bain de fusion » et prévoyez plusieurs cycles de refusion pour surmonter le poids de la densité du tungstène.

Le four de fusion sous vide n'est pas seulement un récipient de chauffage ; c'est un outil d'application de la composition qui comble le fossé entre les matériaux hautement réactifs et hautement réfractaires.

Tableau récapitulatif :

| Fonction clé | Rôle dans la préparation du Ti-Zr-Mo-W | Bénéfice principal |

|---|---|---|

| Contrôle atmosphérique | Élimine l'oxygène et l'azote pour protéger le Ti et le Zr actifs | Prévient l'oxydation et assure une pureté chimique élevée |

| Capacité thermique | Génère la chaleur extrême nécessaire pour liquéfier le W et le Mo réfractaires | Permet la fusion de métaux avec des points de fusion exceptionnellement élevés |

| Agitation du bain de fusion | Mélange mécaniquement des éléments aux densités très différentes | Surmonte la ségrégation induite par la gravité pour une distribution uniforme |

| Refusion multiple | Soumettre le lingot à plusieurs cycles de fusion sous vide | Atteint l'homogénéité au niveau atomique dans la structure de l'alliage |

Élevez votre science des matériaux avec KINTEK

La précision dans la préparation des alliages à haute entropie commence par le bon environnement. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, CVD et à moufle haute performance spécifiquement conçus pour relever les défis des métaux réactifs et réfractaires.

Que vous ayez besoin de solutions personnalisées de fusion sous vide pour les alliages Ti-Zr-Mo-W ou de fours de laboratoire spécialisés pour la recherche à haute température, notre équipement offre la stabilité et le contrôle dont vos innovations ont besoin. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet unique et découvrir comment la technologie thermique personnalisable de KINTEK peut optimiser vos résultats.

Références

- Yuxian Cao, Chunxu Wang. The Microstructures, Mechanical Properties, and Energetic Characteristics of a Novel Dual-Phase Ti40Zr40W10Mo10 High-Entropy Alloy. DOI: 10.3390/ma18020366

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide