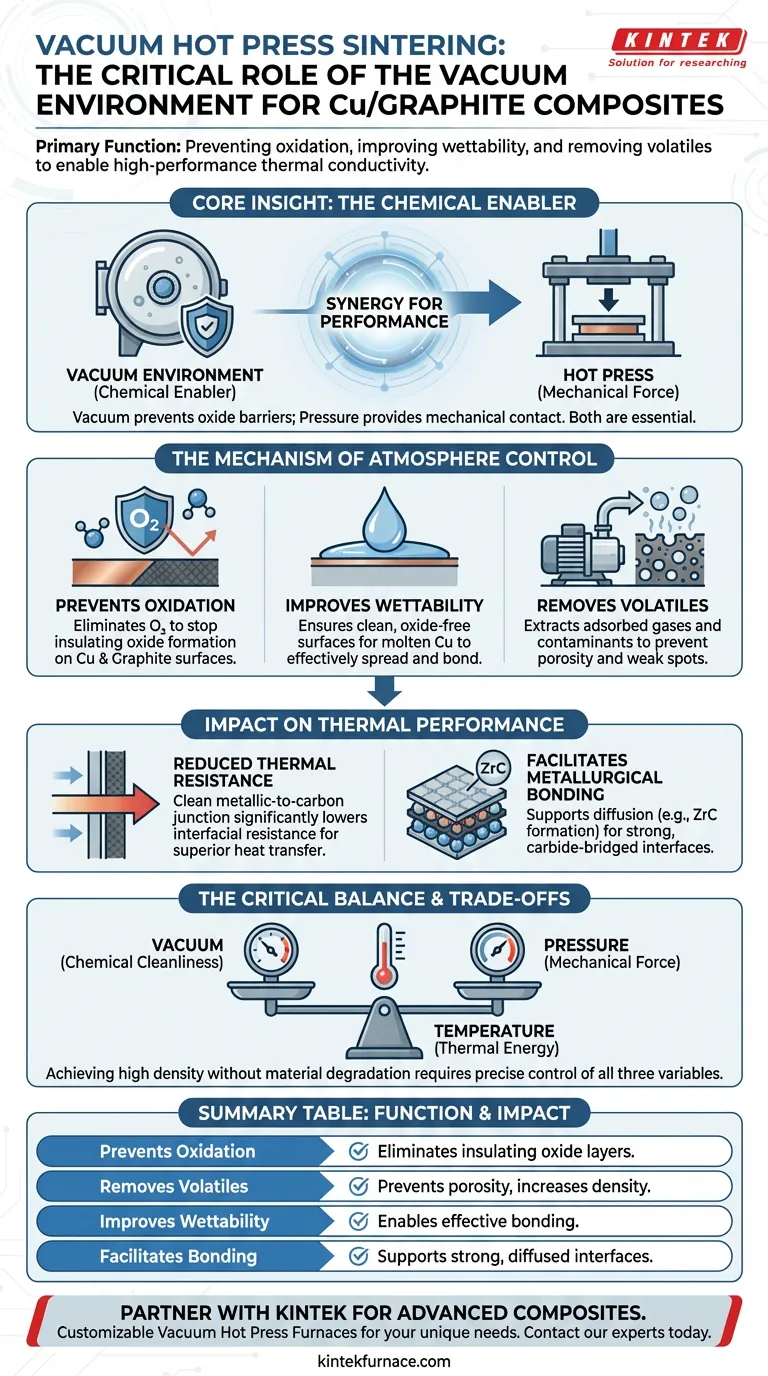

La fonction principale de l'environnement sous vide dans un four à pressage à chaud sous vide est d'empêcher les réactions d'oxydation entre la matrice de cuivre et le renforcement en graphite lors du frittage à haute température. En créant une atmosphère de haute pureté, le vide préserve les propriétés physico-chimiques des matières premières et élimine les gaz adsorbés, ce qui est essentiel pour faciliter le mouillage de la surface du graphite par le cuivre.

Idée clé : Dans le contexte des composites cuivre/graphite, l'environnement sous vide agit comme un catalyseur chimique tandis que le pressage à chaud fournit la force mécanique. Sans le vide pour empêcher les barrières d'oxyde, même une pression mécanique extrême ne peut pas atteindre la faible résistance thermique interfaciale requise pour une conductivité thermique haute performance.

Le mécanisme de contrôle de l'atmosphère

Prévention de la dégradation des matériaux

Aux températures de frittage requises pour le cuivre (environ 980°C à 1020°C), le cuivre et le graphite sont très réactifs à l'oxygène.

L'environnement sous vide élimine l'oxygène de la chambre, empêchant la matrice de cuivre de former des oxydes isolants. Simultanément, il protège les paillettes de graphite de l'oxydation, ce qui dégraderait la structure de renforcement.

Amélioration du mouillage

Le cuivre et le graphite présentent naturellement un comportement de « non-mouillage », ce qui signifie que le cuivre en fusion ou ramolli résiste à l'étalement sur les surfaces de graphite.

Les oxydes de surface exacerbent ce problème en agissant comme une barrière. En maintenant un environnement propre et exempt d'oxydes, le vide aide le cuivre à mouiller efficacement la surface du graphite, ce qui est une condition préalable à la liaison.

Élimination des substances volatiles

Les matières premières en poudre contiennent souvent des gaz adsorbés et des substances volatiles à leur surface.

Le système de vide extrait activement ces contaminants avant et pendant la phase de chauffage. L'élimination de ces impuretés empêche les poches de gaz de rester piégées dans le composite, ce qui formerait autrement des pores et affaiblirait le matériau.

Impact sur les performances thermiques

Réduction de la résistance thermique interfaciale

L'objectif ultime d'un composite cuivre/graphite est une conductivité thermique élevée.

L'interface entre le cuivre et le graphite est le goulot d'étranglement critique pour le transfert de chaleur. En empêchant la formation d'oxydes – qui agissent comme un isolant thermique – le vide assure une interface métal-carbone propre, réduisant considérablement la résistance thermique.

Facilitation de la liaison métallurgique

Dans les processus de frittage avancés impliquant des additifs comme le zirconium, le vide joue un rôle de soutien dans les réactions chimiques.

Il fournit l'environnement stable nécessaire à l'énergie thermique pour entraîner la diffusion, telle que la migration des atomes de zirconium pour former une couche de carbure de zirconium (ZrC). Cela transforme l'interface d'une liaison mécanique faible à une liaison métallurgique solide.

Comprendre les compromis

Le vide est nécessaire, mais insuffisant

Bien que le vide assure la propreté chimique, il ne peut pas surmonter à lui seul les limitations physiques des matériaux.

Étant donné que le cuivre et le graphite ne se mouillent pas intrinsèquement, un environnement sous vide seul ne produira pas un composite dense. Il doit être couplé à une pression mécanique élevée (par exemple, 40 MPa) pour forcer physiquement le cuivre dans les vides entre les paillettes de graphite.

L'équilibre entre température et évaporation

L'obtention d'une densité élevée nécessite des températures élevées pour ramollir la matrice de cuivre ou former une phase liquide.

Cependant, fonctionner sous vide poussé à des températures proches du point de fusion de la matrice nécessite un contrôle minutieux pour éviter la vaporisation des éléments d'alliage volatils. Le processus repose sur un équilibre précis entre le niveau de vide, la température et la pression mécanique pour densifier le matériau sans en altérer la composition.

Optimisation des paramètres du processus pour vos objectifs

Pour obtenir des propriétés matérielles spécifiques, vous devez équilibrer l'environnement sous vide avec d'autres variables de frittage.

- Si votre objectif principal est la conductivité thermique : Privilégiez des niveaux de vide élevés pour minimiser la teneur en oxygène, car même de fines couches d'oxyde à l'interface entraveront considérablement le flux de chaleur.

- Si votre objectif principal est la densité du matériau : Concentrez-vous sur le « couplage thermo-mécanique » mentionné dans vos références ; assurez-vous que la pression mécanique (40 MPa) est appliquée pendant que la matrice est dans une phase ramollie ou liquide pour remplir tous les micropores.

- Si votre objectif principal est la résistance de la liaison : utilisez le vide pour faciliter la diffusion d'éléments actifs (comme le zirconium) afin de créer des intercouches de carbure qui comblent l'incompatibilité cuivre-graphite.

L'environnement sous vide n'est pas simplement une mesure de protection ; c'est la base fondamentale qui permet à la pression et à la température de densifier avec succès le composite.

Tableau récapitulatif :

| Fonction | Impact sur le composite |

|---|---|

| Prévient l'oxydation | Élimine les couches d'oxyde isolantes à l'interface cuivre-graphite. |

| Élimine les substances volatiles | Prévient les poches de gaz et la porosité, conduisant à une densité matérielle plus élevée. |

| Améliore le mouillage | Permet une liaison efficace cuivre-graphite en créant une surface propre. |

| Facilite la liaison métallurgique | Soutient les processus de diffusion pour des interfaces plus solides, pontées par des carbures. |

Obtenez des performances thermiques et une densité matérielle optimales pour vos composites avancés. Le processus de frittage est un équilibre délicat entre le vide, la température et la pression. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à pressage à chaud sous vide et d'autres systèmes de haute température pour laboratoire, tous personnalisables pour vos besoins uniques en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à perfectionner votre processus de frittage.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel est le rôle d'un four sous vide dans la synthèse en phase solide de TiC/Cu ? Maîtriser l'ingénierie des matériaux de haute pureté