À la base, le chauffage par induction est un pilier de l'industrie moderne, principalement utilisé en métallurgie pour la fusion et le traitement thermique des métaux, dans la fabrication de pointe pour des processus comme le soudage et la fabrication de semi-conducteurs, et même dans les cuisines commerciales pour la cuisson. Ses applications vont des fonderies massives qui fondent des tonnes d'acier aux procédures délicates nécessitant une précision microscopique.

Le chauffage par induction n'est pas seulement une autre façon de générer de la chaleur ; c'est une méthode pour générer de la chaleur avec une précision, une rapidité et une efficacité extrêmes. Ses applications courantes capitalisent toutes sur sa capacité unique à chauffer uniquement un matériau ciblé et électriquement conducteur sans contact physique, ce qui en fait un choix supérieur pour les processus qui exigent contrôle et cohérence.

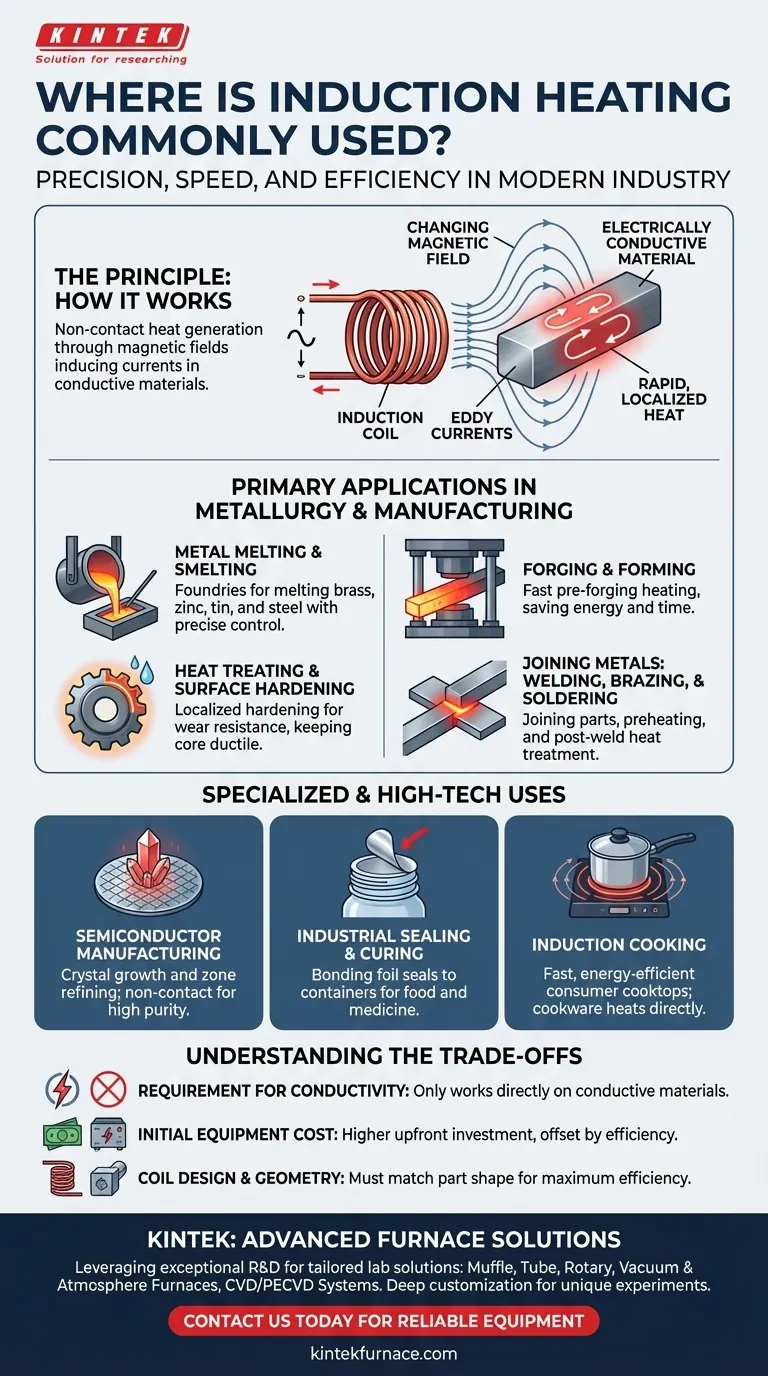

Le principe qui motive son utilisation

Pour comprendre où le chauffage par induction est utilisé, vous devez d'abord comprendre comment il fonctionne. Toute la technologie est basée sur deux éléments simples.

Un champ magnétique changeant

Un appareil de chauffage par induction utilise une bobine à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique changeant rapidement dans l'espace à l'intérieur et autour de la bobine.

Un matériau électriquement conducteur

Lorsqu'une pièce à usiner électriquement conductrice (comme une pièce métallique) est placée dans ce champ, le champ magnétique induit de petits courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le résultat : une chaleur rapide et localisée

La résistance naturelle du métal au flux de ces courants de Foucault génère une chaleur intense et immédiate. La chaleur est générée à l'intérieur de la pièce elle-même, et non par une flamme externe ou un élément chauffant.

Principales applications en métallurgie et fabrication

La grande majorité des applications de chauffage par induction se trouvent dans des environnements industriels où le métal doit être chauffé ou fondu avec rapidité et précision.

Fusion et affinage des métaux

Dans les fonderies, les fours à induction sont un outil essentiel pour la fusion des métaux non ferreux comme le laiton, le zinc et l'étain, ainsi que pour la fusion et l'affinage de l'acier. Le processus est propre et permet un contrôle précis de la métallurgie de l'alliage final.

Traitement thermique et durcissement de surface

L'induction est idéale pour les processus de traitement thermique comme la trempe et le revenu des barres d'acier. Étant donné que la chaleur peut être localisée dans une zone très spécifique, elle est largement utilisée pour le durcissement de surface. Cela crée une couche extérieure résistante à l'usure sur une pièce, comme une dent d'engrenage, tout en maintenant le cœur ductile et résistant.

Forgeage et formage

Avant qu'une pièce métallique puisse être forgée ou pressée dans une nouvelle forme, elle doit être chauffée à une température malléable. L'induction est utilisée pour ce chauffage avant forgeage car elle est incroyablement rapide, ne chauffant que la pièce et non l'ensemble du four, ce qui permet d'économiser de l'énergie et du temps.

Assemblage de métaux : soudage, brasage et soudure

L'induction est utilisée pour assembler des pièces métalliques par brasage et soudure. Elle peut également être utilisée pour préchauffer une section de métal avant le soudage ou pour effectuer un traitement thermique post-soudage afin de soulager les contraintes dans le joint, améliorant ainsi sa résistance et sa longévité.

Utilisations spécialisées et de haute technologie

La précision du chauffage par induction le rend adapté à des tâches hautement spécialisées au-delà de l'industrie lourde.

Fabrication de semi-conducteurs

Dans l'environnement immaculé de la fabrication de semi-conducteurs, l'induction est utilisée pour la croissance cristalline et le raffinage de zone. Étant une méthode sans contact, elle n'introduit aucun contaminant, ce qui est essentiel pour produire des cristaux de silicium de haute pureté.

Scellage et durcissement industriels

Vous avez probablement déjà vu les résultats du scellage par induction. C'est la technologie utilisée pour lier les joints de sécurité en aluminium aux goulots des bouteilles et contenants en plastique pour les aliments et les médicaments. Une couche de feuille métallique dans le bouchon est chauffée par induction, faisant fondre un polymère qui la scelle au rebord du contenant.

Cuisine à induction

Au niveau du consommateur, les plaques de cuisson à induction utilisent le même principe. Le champ magnétique de la table de cuisson induit des courants de Foucault directement dans la casserole ou la poêle, chauffant ainsi l'ustensile de cuisson lui-même. C'est pourquoi la surface de cuisson reste froide au toucher et le processus est si rapide et économe en énergie.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'exigence de conductivité

Le chauffage par induction ne fonctionne directement que sur les matériaux électriquement conducteurs, comme les métaux. Les matériaux non conducteurs comme les plastiques ou les céramiques ne peuvent pas être chauffés directement, bien qu'ils puissent être chauffés indirectement en les plaçant dans un creuset en graphite conducteur.

Coût initial de l'équipement

L'investissement initial pour un système de chauffage par induction, y compris l'alimentation électrique et les bobines personnalisées, peut être plus élevé que pour un four conventionnel à gaz ou à résistance. Ce coût est souvent compensé au fil du temps par une meilleure efficacité énergétique et une productivité accrue.

Conception et géométrie de la bobine

La bobine d'induction doit être conçue pour correspondre à la géométrie de la pièce à chauffer afin d'obtenir une efficacité maximale. Cela peut présenter un défi pour les pièces très complexes ou pour les ateliers qui traitent une grande variété de formes de pièces en faibles volumes.

Faire le bon choix pour votre objectif

Le choix du chauffage par induction dépend entièrement des exigences de votre tâche spécifique.

- Si votre objectif principal est le chauffage ou la fusion en vrac : L'induction offre une vitesse et une efficacité énergétique inégalées pour des processus comme le forgeage et le travail en fonderie.

- Si votre objectif principal est un traitement de surface de précision : Son chauffage localisé est idéal pour durcir des zones spécifiques d'une pièce ou braser des joints sans déformer l'ensemble de la pièce.

- Si votre objectif principal est un processus propre et de haute pureté : La nature sans contact du chauffage par induction le rend essentiel pour la fabrication de semi-conducteurs et les applications médicales où la contamination est inacceptable.

En comprenant ses principes, vous pouvez exploiter le chauffage par induction comme un outil précis, rapide et très efficace pour un large éventail de défis industriels.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Métallurgie | Fusion des métaux, traitement thermique, forgeage |

| Fabrication | Soudage, brasage, fabrication de semi-conducteurs |

| Commercial | Cuisine à induction, scellage industriel |

Besoin de solutions avancées de fours à haute température pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir aux divers laboratoires des solutions sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus avec nos équipements fiables et efficaces !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures