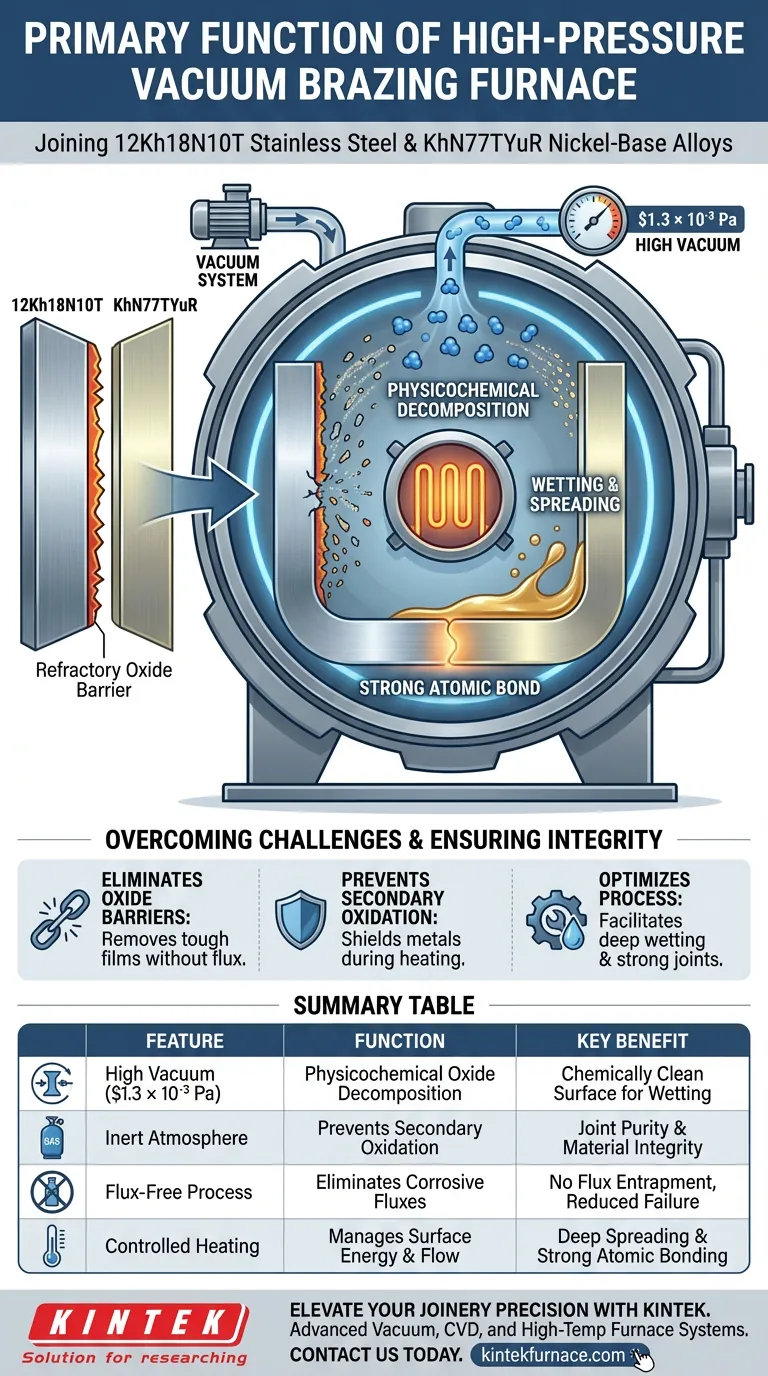

La fonction principale d'un four de brasage sous vide à haute pression est de créer un environnement contrôlé qui élimine activement les films d'oxyde réfractaires des surfaces métalliques tout en prévenant la formation de nouvelles oxydations. En maintenant un niveau de vide élevé, généralement autour de $1,3 \times 10^{-3}$ Pa, le four facilite la décomposition physico-chimique de ces oxydes de surface à des températures élevées. Ce processus est essentiel pour joindre des métaux dissemblables tels que l'acier inoxydable 12Kh18N10T et les alliages à base de nickel KhN77TYuR, car il garantit la propreté chimique de la surface nécessaire au métal d'apport pour mouiller le joint et former une liaison atomique fiable.

La jonction d'alliages complexes nécessite plus que de la chaleur ; elle nécessite un environnement de surface vierge. Le four sous vide agit efficacement comme un agent de nettoyage, éliminant les barrières d'oxyde pour assurer un mouillage complet et prévenir la contamination qui conduit à des liaisons d'interface faibles.

Surmonter la barrière d'oxyde de surface

Le défi des oxydes réfractaires

Les alliages tels que le 12Kh18N10T et le KhN77TYuR forment naturellement des films d'oxyde tenaces et réfractaires à leur surface.

Ces films agissent comme une barrière, empêchant le métal d'apport de brasage d'entrer en contact direct avec le substrat métallique de base. Sans les éliminer, une forte liaison métallurgique est impossible.

Décomposition physico-chimique

Le four sous vide résout ce problème en maintenant une pression suffisamment basse (vide poussé) pour faciliter la décomposition physico-chimique.

À des températures élevées et sous de basses pressions ($1,3 \times 10^{-3}$ Pa), la stabilité chimique du film d'oxyde est compromise. Les oxydes se décomposent ou se dissocient essentiellement, laissant une surface métallique propre et active.

Élimination du flux

Comme l'environnement sous vide élimine les oxydes thermiquement et chimiquement, il n'est pas nécessaire d'utiliser de flux chimiques corrosifs.

Cela se traduit par un processus plus propre qui élimine le risque d'inclusion de flux à l'intérieur du joint, qui est un point de défaillance courant dans le brasage conventionnel.

Assurer l'intégrité du joint pendant le chauffage

Prévention de l'oxydation secondaire

Le chauffage des métaux à des températures de brasage en présence même de traces d'oxygène provoque une "oxydation secondaire" rapide.

L'environnement sous vide élimine l'oxygène de la chambre de chauffage, protégeant les substrats et le métal d'apport contre les réactions avec l'atmosphère. Cette protection est essentielle tout au long du cycle de chauffage pour maintenir la pureté des matériaux.

Faciliter le mouillage et l'étalement

Une fois le film d'oxyde décomposé et l'oxydation secondaire bloquée, l'énergie de surface du métal de base augmente.

Cela permet au métal d'apport en fusion de s'écouler librement, de mouiller complètement la surface et de s'étaler uniformément dans le jeu du joint. Cet étalement profond est ce qui crée la liaison atomique nécessaire à l'interface des métaux dissemblables.

Contraintes opérationnelles et considérations

Dépendance du niveau de vide

Le succès de ce processus dépend entièrement du maintien du niveau de vide spécifique (par exemple, $1,3 \times 10^{-3}$ Pa).

Si la pression augmente même légèrement au-dessus de ce seuil, la décomposition physico-chimique des oxydes peut ne pas se produire. Cela entraîne un mouillage médiocre et un joint faible, rendant le processus inefficace.

Effets de dégazage

Bien qu'utile, le vide induit également un effet de dégazage, extrayant les impuretés volatiles du métal.

Cela améliore généralement la dureté et la qualité, mais cela nécessite un contrôle précis pour garantir que les éléments d'alliage essentiels ne sont pas vaporisés avec les impuretés.

Faire le bon choix pour votre projet

Pour garantir des joints de haute qualité entre l'acier inoxydable et les alliages à base de nickel, appliquez ces principes :

- Si votre objectif principal est la résistance de la liaison : Assurez-vous que votre four peut maintenir le niveau de vide spécifique ($1,3 \times 10^{-3}$ Pa) requis pour décomposer les oxydes réfractaires spécifiques à votre combinaison d'alliages.

- Si votre objectif principal est la pureté du matériau : Privilégiez un système doté d'une détection de fuite rigoureuse pour prévenir l'oxydation secondaire et éliminer le besoin de flux chimiques.

En contrôlant l'environnement sous vide, vous transformez le four d'un simple appareil de chauffage en un outil de préparation de surface de précision, garantissant l'intégrité structurelle de votre assemblage.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus de brasage | Avantage clé |

|---|---|---|

| Vide poussé ($1,3 \times 10^{-3}$ Pa) | Facilite la décomposition physico-chimique des oxydes | Crée une surface chimiquement propre pour le mouillage |

| Atmosphère inerte | Prévient l'oxydation secondaire pendant le chauffage | Assure la pureté du joint et l'intégrité du matériau |

| Processus sans flux | Élimine le besoin de flux chimiques corrosifs | Élimine le risque d'inclusion de flux et de défaillance du joint |

| Chauffage contrôlé | Gère l'énergie de surface et le flux du métal d'apport | Permet un étalement profond et une forte liaison atomique |

Élevez la précision de votre assemblage avec KINTEK

Ne laissez pas les oxydes réfractaires compromettre vos assemblages critiques. Fort de notre R&D et de notre fabrication expertes, KINTEK propose des systèmes avancés de fours sous vide, CVD et haute température spécialement conçus pour les exigences rigoureuses de la jonction de métaux dissemblables tels que l'acier inoxydable et les alliages à base de nickel. Nos solutions personnalisables offrent le contrôle précis de la pression et la stabilité thermique nécessaires pour des résultats de brasage impeccables.

Prêt à optimiser votre processus de brasage ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Guide Visuel

Références

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique