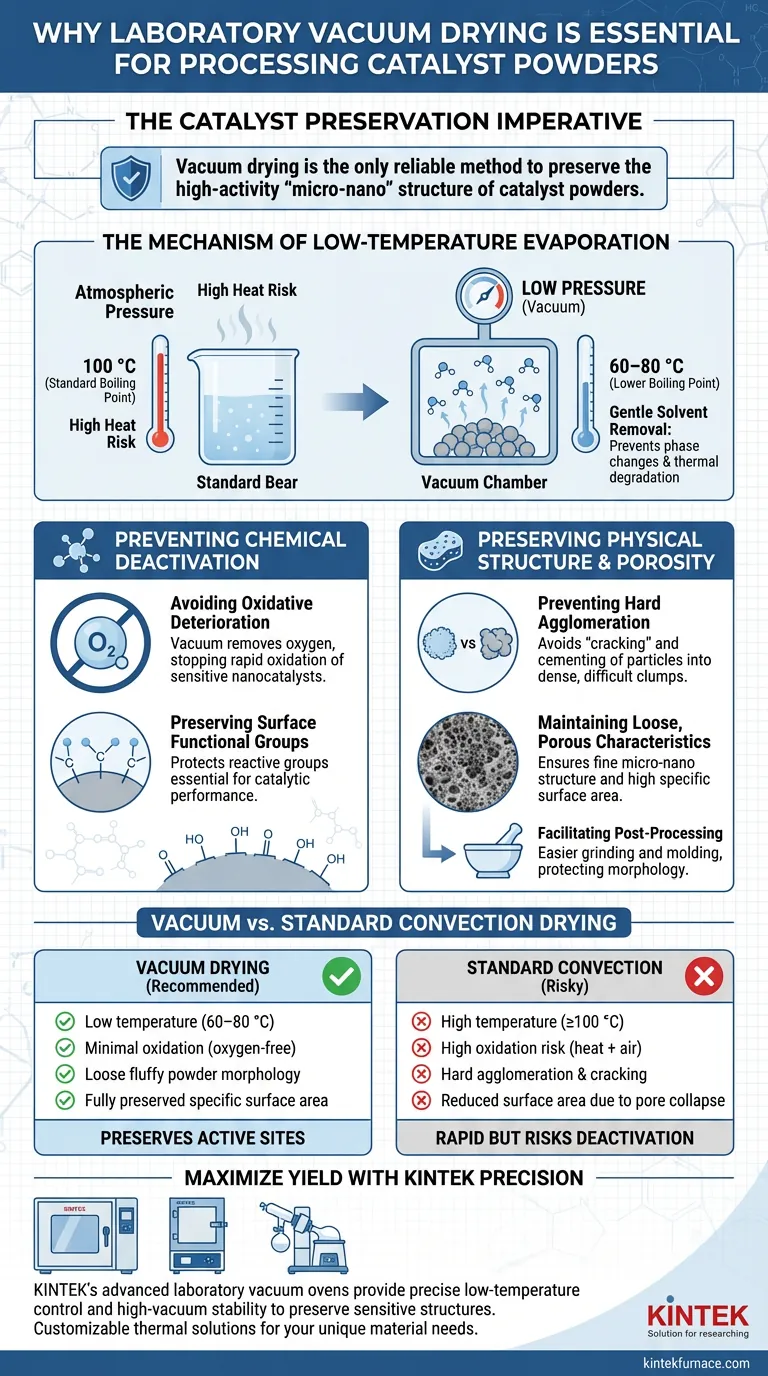

La nécessité d'utiliser une étuve de séchage sous vide de laboratoire réside dans sa capacité à découpler l'évaporation de la chaleur élevée. En créant un environnement de pression négative, ces étuves permettent à l'humidité et aux solvants de s'évaporer à des températures nettement plus basses (souvent 60–80 °C), protégeant ainsi le catalyseur des dommages thermiques et oxydatifs inhérents aux méthodes de séchage standard.

Point clé à retenir Le séchage sous vide est la seule méthode fiable pour préserver la structure "micro-nano" à haute activité des poudres de catalyseurs. Il empêche la perte irréversible de sites actifs causée par la détérioration oxydative et la destruction physique de la porosité causée par l'agglomération dure.

Le Mécanisme de l'Évaporation à Basse Température

Abaissement du Point d'Ébullition

La fonction principale de l'étuve sous vide est d'abaisser la pression ambiante entourant l'échantillon. Ce changement physique réduit considérablement le point d'ébullition de l'eau et des solvants organiques comme l'éthanol.

Élimination Douce des Solvants

Étant donné que le point d'ébullition est abaissé, les solvants peuvent être éliminés rapidement sans soumettre le matériau à une chaleur extrême. Ceci est essentiel pour prévenir les changements de phase ou la dégradation thermique qui se produisent souvent aux températures d'ébullition standard (par exemple, 100 °C pour l'eau).

Prévention de la Désactivation Chimique

Éviter la Détérioration Oxydative

Les nanocatalyseurs à haute activité sont chimiquement sensibles. Les exposer à une combinaison de chaleur élevée et d'oxygène atmosphérique pendant de longues périodes entraîne une détérioration oxydative rapide.

Préservation des Groupes Fonctionnels de Surface

L'environnement sous vide élimine efficacement l'oxygène de la chambre. Cela empêche la décomposition prématurée ou la désactivation des groupes fonctionnels de surface (tels que les groupes nitro) qui sont essentiels à la réactivité chimique du catalyseur.

Préservation de la Structure Physique et de la Porosité

Prévention de l'Agglomération Dure

Le séchage standard à haute température provoque souvent un "craquelage" ou un cimentage des particules lorsque l'humidité quitte le matériau. Cela entraîne une agglomération dure, créant des amas denses difficiles à désagréger.

Maintien de Caractéristiques Lâches et Poreuses

Le séchage sous vide empêche la formation de ces structures dures. Il garantit que la poudre finale reste lâche et aérée, ce qui préserve la structure micro-nano fine et la surface spécifique élevée requises pour des performances catalytiques optimales.

Facilitation du Post-Traitement

Étant donné que la poudre ne s'agglomère pas en masses dures, il est beaucoup plus facile de la broyer et de la mouler dans les étapes ultérieures. Cette facilité mécanique protège le matériau des contraintes physiques d'un broyage intense, qui pourrait autrement détruire la morphologie du catalyseur.

Les Risques du Séchage Conventionnel

Perte de Surface Active

Si vous utilisez une étuve à convection standard, les forces de tension superficielle lors de l'évaporation à haute température peuvent effondrer les pores du matériau. Cet effondrement réduit considérablement la surface spécifique, rendant le catalyseur moins efficace.

Activité Inconstante

Sans assistance sous vide, l'humidité ou les bulles d'air peuvent rester piégées au cœur des amas de poudre. Cette contamination résiduelle peut entraîner des résultats imprévisibles lors de l'évaluation de l'activité ou des problèmes de qualité de moulage plus tard dans le processus.

Faire le Bon Choix pour Votre Objectif

Bien que le séchage sous vide soit généralement supérieur pour les catalyseurs, comprendre votre objectif spécifique permet d'affiner le processus.

- Si votre objectif principal est la réactivité chimique : Assurez-vous que le niveau de vide est suffisant pour éliminer complètement l'oxygène afin d'éviter l'oxydation des nanoparticules élémentaires sensibles (comme le platine ou le bismuth).

- Si votre objectif principal est la morphologie structurelle : Privilégiez le réglage à basse température (par exemple, 60 °C) pour garantir que la structure poreuse ne s'effondre pas sous le stress thermique.

En fin de compte, le séchage sous vide n'est pas seulement une étape de séchage ; c'est une technique de préservation essentielle pour maintenir le potentiel de haute performance des catalyseurs synthétisés.

Tableau Récapitulatif :

| Caractéristique | Étuve de Séchage sous Vide | Étuve à Convection Standard |

|---|---|---|

| Température de Séchage | Basse (60–80 °C) | Élevée (≥100 °C) |

| Risque d'Oxydation | Minimal (sans oxygène) | Élevé (chaleur + exposition à l'air) |

| Morphologie de la Poudre | Lâche, aérée, poreuse | Agglomération dure et craquelage |

| Surface Spécifique | Entièrement préservée | Réduite en raison de l'effondrement des pores |

| Bénéfice Principal | Préserve les sites actifs | Rapide mais risque de désactivation |

Maximisez Votre Rendement de Catalyseur avec la Précision KINTEK

Ne laissez pas la dégradation thermique compromettre vos recherches. Les étuves sous vide de laboratoire avancées de KINTEK sont conçues pour fournir le contrôle précis à basse température et la stabilité sous vide élevée nécessaires pour préserver les structures micro-nano sensibles.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide, CVD, et d'autres fours haute température de laboratoire, tous personnalisables pour vos besoins matériels uniques. Que vous traitiez des nanoparticules de métaux précieux ou des structures poreuses complexes, nos systèmes garantissent des résultats constants et à haute activité à chaque fois.

Prêt à améliorer votre processus de séchage de laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Chengyu Zhang, Zhisheng Yu. Electronic configuration regulation of single-atomic Mn sites mediated by Mo/Mn clusters for an efficient hydrogen evolution reaction. DOI: 10.1039/d3sc06053e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four sous vide pour le séchage des LDH de Mg2Al ? Préserver l'intégrité structurelle et la pureté

- Comment le brasage sous atmosphère contrôlée est-il utilisé dans l'industrie automobile ? Création de joints solides et étanches

- Pourquoi une distribution d'intensité laser en forme de cloche est-elle préférée pour la croissance des cristaux d'oxyde ? Prévenir les fissures et les contraintes

- Comment les chambres à vide et les systèmes de chauffage préparent-ils les échantillons d'alliage de zirconium ? Atteindre une concentration d'hydrogène précise

- Pourquoi le traitement thermique sous vide est-il essentiel pour les tubes en cuivre miroir ? Garantir résistance et pureté pour les applications haute performance

- Comment les fours sous vide à haute température sont-ils utilisés dans la recherche scientifique ? Débloquez une synthèse de matériaux pure et contrôlée

- Quels facteurs doivent être pris en compte lors du choix entre un four à sole et un four sous vide ? Perspectives clés pour votre laboratoire

- Comment les fours de revêtement sous vide sont-ils appliqués dans l'industrie des semi-conducteurs et des composants électroniques ? Essentiel pour l'électronique de haute pureté