Dans les industries des semi-conducteurs et de l'électronique, les fours de revêtement sous vide sont des outils indispensables utilisés pour déposer des couches de matériaux ultra-minces, traiter thermiquement des tranches de silicium et synthétiser des matériaux de haute pureté pour des composants avancés. Ces fours créent un environnement hautement contrôlé et sans contamination, qui est la condition préalable absolue à la fabrication de micropuces, de circuits et d'autres dispositifs électroniques sensibles fiables et performants.

La fonction principale d'un four sous vide n'est pas seulement de chauffer un matériau, mais de le faire dans un environnement dépourvu de gaz réactifs. Cela empêche l'oxydation et la contamination, permettant la précision au niveau atomique et la pureté des matériaux qu'exige l'électronique moderne.

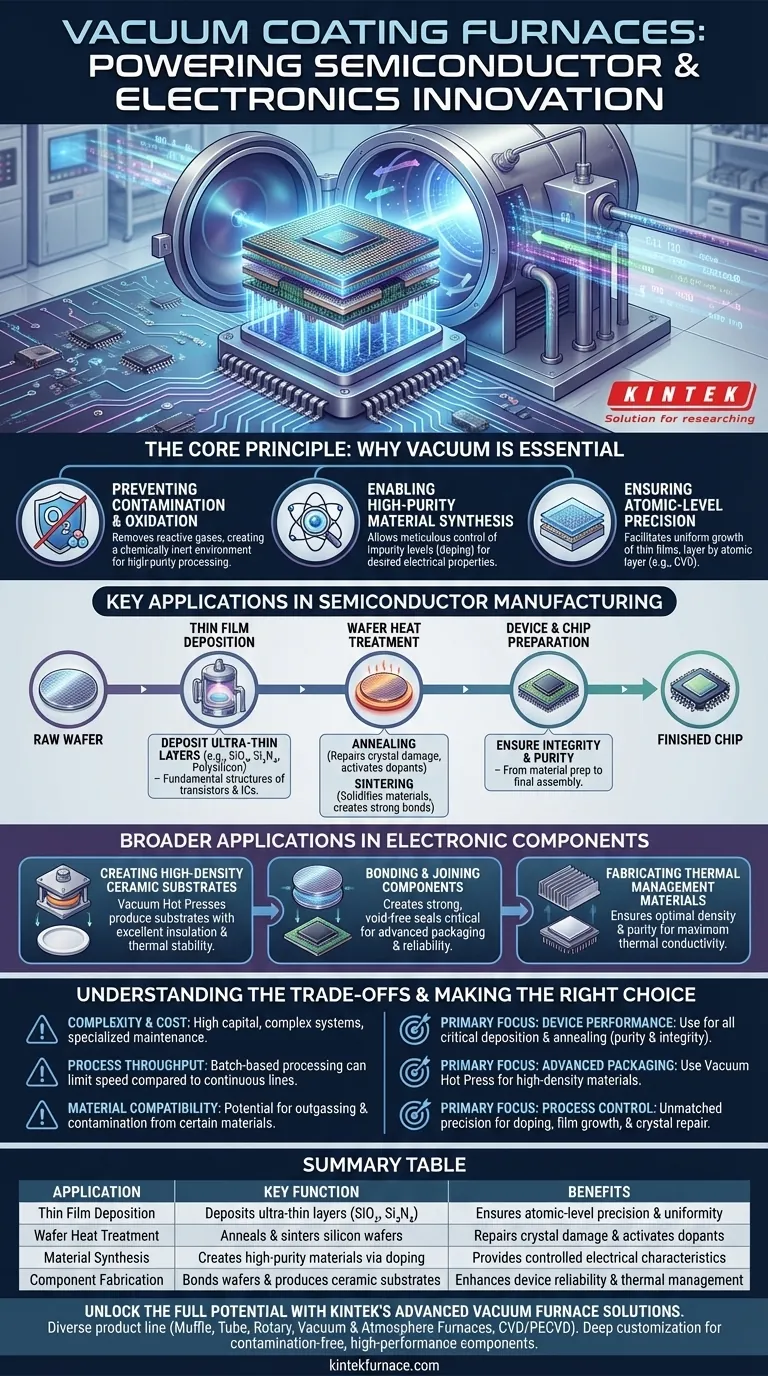

Le principe fondamental : Pourquoi le vide est essentiel

La caractéristique définissant un semi-conducteur est son impureté conçue avec précision. Toute variable incontrôlée, y compris un seul atome d'oxygène égaré, peut compromettre l'ensemble du dispositif. Les fours sous vide sont la principale défense contre cela.

Prévention de la contamination et de l'oxydation

Aux températures élevées requises pour la fabrication, les matériaux comme le silicium sont très réactifs. Les exposer à une atmosphère normale entraînerait une oxydation et une contamination immédiates, détruisant leurs délicates propriétés électroniques.

Un four sous vide élimine pratiquement tous les gaz atmosphériques, créant un environnement chimiquement inerte. Cela garantit que les seules réactions qui se produisent sont celles prévues par l'ingénieur de processus.

Permettre la synthèse de matériaux de haute pureté

Les fours sous vide sont utilisés pour créer des matériaux avec des niveaux d'impureté méticuleusement contrôlés, un processus connu sous le nom de dopage. En opérant dans un vide quasi parfait, les ingénieurs peuvent introduire des éléments spécifiques en quantités précises pour conférer au semi-conducteur les caractéristiques électriques souhaitées.

Ce niveau de contrôle est impossible dans tout autre environnement qu'une chambre à vide poussé.

Assurer une précision au niveau atomique

Les micropuces modernes comportent des composants de seulement quelques atomes d'épaisseur. Les processus de dépôt sous vide, tels que le dépôt chimique en phase vapeur (CVD), permettent la croissance de ces couches minces avec une uniformité et une précision exceptionnelles, couche par couche atomique.

Applications clés dans la fabrication de semi-conducteurs

De la plaquette brute à la puce finie, les fours sous vide sont impliqués à presque toutes les étapes critiques de la fabrication.

Dépôt de couches minces

C'est une pierre angulaire de la fabrication de puces. Les fours sont utilisés pour déposer des couches minces et uniformes de matériaux agissant comme isolants, conducteurs ou semi-conducteurs.

Les films couramment déposés comprennent le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et le silicium polycristallin (polysilicium), qui forment les structures fondamentales des transistors et des circuits intégrés.

Traitement thermique des plaquettes (recuit et frittage)

Après des processus comme l'implantation ionique (dopage), la structure cristalline de la plaquette de silicium est endommagée. Le recuit est un traitement thermique à haute température sous vide qui répare ces dommages et active électriquement les dopants implantés.

Le frittage est un autre processus de traitement thermique utilisé pour solidifier des matériaux ou créer des liaisons solides entre différentes couches de la puce.

Préparation des dispositifs et des puces

Le cycle de vie complet d'une puce implique plusieurs étapes de traitement thermique sous vide. Cela garantit le maintien de l'intégrité et de la pureté du dispositif depuis sa préparation initiale jusqu'à l'assemblage final.

Applications plus larges dans les composants électroniques

L'utilisation des fours sous vide s'étend au-delà de la puce de silicium elle-même, aux composants qui la supportent.

Création de substrats céramiques haute densité

Les presses à chaud sous vide sont des fours spécialisés qui appliquent à la fois chaleur et pression sous vide. Elles sont utilisées pour produire les substrats céramiques haute densité sur lesquels les micropuces sont montées, assurant une excellente isolation électrique et une stabilité thermique.

Liaison et assemblage de composants

Les fours sous vide sont utilisés pour lier des plaquettes de silicium entières ou pour assembler des circuits à leurs substrats. Cela crée des joints solides et sans vide, essentiels pour les techniques d'encapsulation avancées et la fiabilité des dispositifs.

Fabrication de matériaux de gestion thermique

L'électronique haute performance génère une chaleur importante. Les fours sous vide aident à créer des matériaux avancés de gestion thermique, tels que les diffuseurs de chaleur et les isolants, en assurant une densité et une pureté optimales du matériau pour une conductivité thermique maximale.

Comprendre les compromis

Bien qu'essentielle, la technologie des fours sous vide n'est pas sans défis. Comprendre ces limitations est essentiel pour une mise en œuvre efficace.

Complexité et coût

Les fours sous vide sont des équipements très sophistiqués et coûteux. Ils nécessitent des investissements en capital importants, des systèmes de contrôle complexes et une maintenance spécialisée pour gérer les environnements à vide poussé et à haute température.

Débit de processus

La création et le maintien d'un vide poussé prennent du temps. En conséquence, de nombreux processus sous vide sont par lots, ce qui peut limiter le débit par rapport aux lignes de fabrication continues à pression atmosphérique.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas au traitement sous vide. Certains matériaux peuvent dégazer (libérer des substances volatiles piégées) lorsqu'ils sont exposés au vide, ce qui peut contaminer la chambre et compromettre le processus.

Faire le bon choix pour votre processus

L'application de la technologie du vide doit être alignée sur l'objectif de fabrication spécifique.

- Si votre objectif principal est la performance du dispositif : Vous devez utiliser des fours sous vide pour toutes les étapes critiques de dépôt et de recuit afin de garantir la pureté des matériaux et l'intégrité structurelle requises pour des puces rapides et fiables.

- Si votre objectif principal est l'encapsulation avancée ou les substrats : Une presse à chaud sous vide est l'outil approprié pour créer des matériaux céramiques ou composites haute densité avec des propriétés thermiques et électriques supérieures.

- Si votre objectif principal est le contrôle du processus : La précision des environnements sous vide est inégalée pour le dopage, la croissance des films et la réparation des dommages cristallins, ce qui en fait la seule option viable pour les nœuds semi-conducteurs de pointe.

En fin de compte, le four sous vide est le cheval de bataille invisible qui rend possible toute l'industrie électronique moderne.

Tableau récapitulatif :

| Application | Fonction clé | Avantages |

|---|---|---|

| Dépôt de couches minces | Dépose des couches ultra-minces (ex. SiO₂, Si₃N₄) | Assure une précision et une uniformité au niveau atomique |

| Traitement thermique des plaquettes | Recuit et frittage des plaquettes de silicium | Répare les dommages cristallins et active les dopants |

| Synthèse des matériaux | Crée des matériaux de haute pureté par dopage | Fournit des caractéristiques électriques contrôlées |

| Fabrication de composants | Lie les plaquettes et produit des substrats céramiques | Améliore la fiabilité des dispositifs et la gestion thermique |

Débloquez tout le potentiel de votre fabrication de semi-conducteurs et de composants électroniques avec les solutions avancées de fours sous vide de KINTEK. S'appuyant sur une R&D exceptionnelle et une fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, offrant des environnements sans contamination pour des composants haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre processus et la fiabilité de vos produits !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK