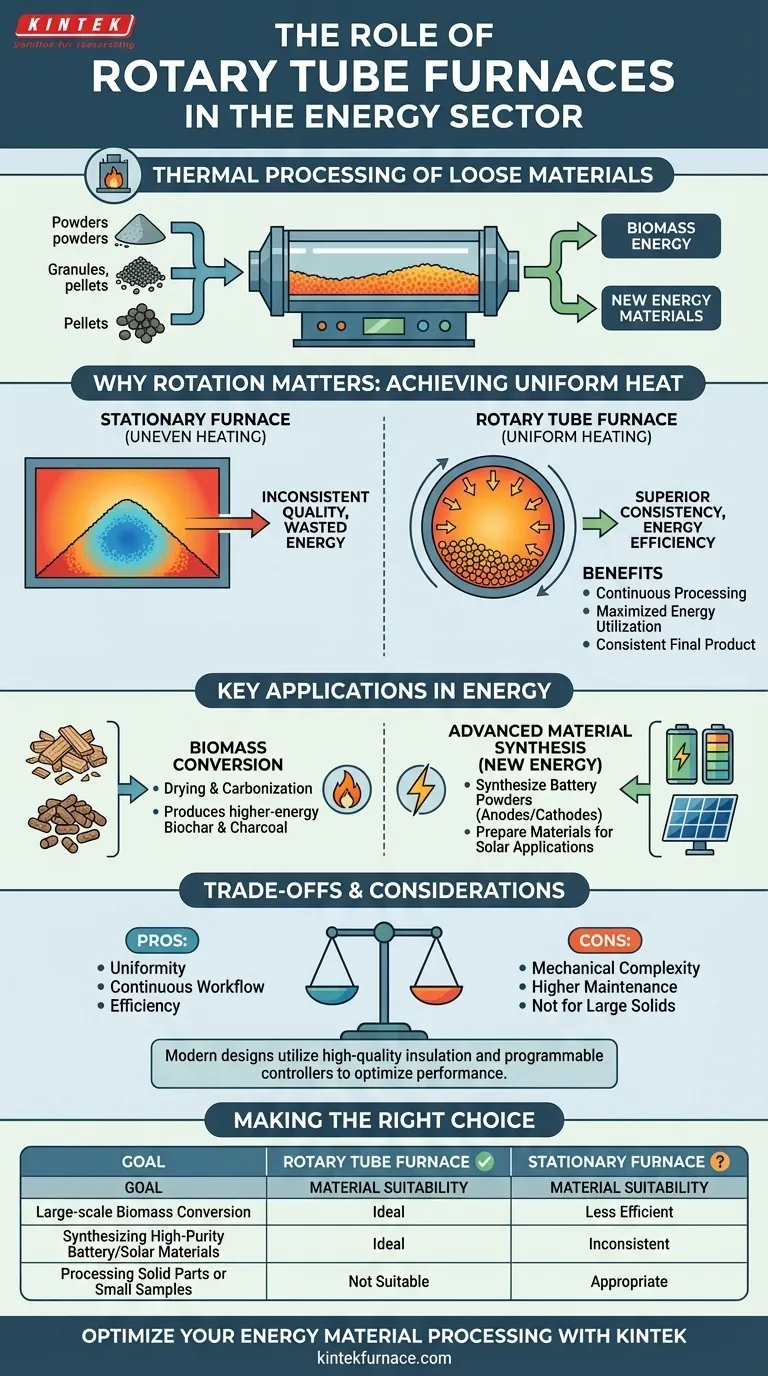

Dans le secteur de l'énergie, les fours tubulaires rotatifs jouent un rôle essentiel dans le traitement thermique des matériaux en vrac. Ils sont principalement utilisés pour produire de l'énergie à partir de la biomasse par séchage et carbonisation de matériaux tels que les copeaux de bois et les granulés, ainsi que pour synthétiser les poudres haute performance requises pour les batteries modernes et les applications solaires.

Le principal défi dans le traitement des matériaux granulaires ou en poudre est d'obtenir un traitement thermique uniforme. Les fours tubulaires rotatifs y parviennent en faisant culbuter le matériau en continu, ce qui assure un chauffage homogène de chaque particule, conduisant à une efficacité énergétique supérieure et une cohérence du produit par rapport aux conceptions de fours stationnaires.

Le principe fondamental : pourquoi la rotation est importante

L'avantage décisif d'un four tubulaire rotatif est sa méthode de chauffage dynamique. Cette action mécanique simple offre des avantages thermiques et opérationnels significatifs par rapport aux alternatives statiques.

Surmonter les limites des fours stationnaires

Dans un four stationnaire, un tas de matériaux en vrac chauffe de manière inégale. Les couches extérieures peuvent surchauffer ou carboniser tandis que le cœur du tas reste sous-traité ou humide.

Ce chauffage incohérent entraîne une qualité de produit inférieure et un gaspillage d'énergie, car le four doit fonctionner plus longtemps pour s'assurer que le cœur atteint la température cible.

Atteindre une distribution uniforme de la chaleur

La rotation du tube du four fait culbuter le matériau doucement et en continu. Cette action garantit que chaque particule est constamment exposée à la source de chaleur.

Ce transfert de chaleur uniforme maximise l'utilisation de l'énergie, réduit la consommation globale d'énergie et aboutit à un produit final très cohérent.

Permettre un traitement continu

La conception rotative est parfaitement adaptée au traitement par lots continu ou semi-continu. Le matériau peut être introduit à une extrémité du tube et traité à mesure qu'il se déplace vers la sortie.

Cela minimise la manipulation des matériaux et est très bénéfique pour les opérations à l'échelle industrielle où l'efficacité et le débit sont essentiels.

Applications clés dans le secteur de l'énergie

Les capacités uniques des fours tubulaires rotatifs les rendent indispensables dans deux domaines clés de l'industrie énergétique : la biomasse traditionnelle et les nouveaux matériaux énergétiques.

Conversion de la biomasse

Les fours rotatifs sont utilisés pour sécher les granulés de biomasse et les copeaux de bois afin d'améliorer leur valeur combustible. Ils sont également utilisés pour la carbonisation (une forme de pyrolyse), un processus qui convertit la biomasse en biochar ou charbon de bois à plus haute énergie.

Le chauffage uniforme est crucial dans ces processus pour éviter un séchage incomplet ou une carbonisation incohérente, garantissant une source de carburant fiable et prévisible.

Synthèse de matériaux avancés (nouvelles énergies)

Le domaine des nouvelles énergies repose sur des matériaux conçus avec précision. Les fours tubulaires rotatifs sont utilisés pour synthétiser et traiter les poudres haute performance qui constituent les composants des batteries, tels que les anodes et les cathodes.

L'uniformité exceptionnelle de la température garantit la cohérence d'un lot à l'autre requise pour une performance fiable de la batterie. Ce même principe s'applique à la préparation des matériaux pour les applications solaires.

Comprendre les compromis et les facteurs de conception

Bien que puissants, les fours tubulaires rotatifs ne sont pas une solution universelle. Comprendre leur contexte de conception spécifique et leurs limites est essentiel pour les utiliser efficacement.

Complexité mécanique

Le mécanisme de rotation, y compris le moteur, le système d'entraînement et les joints haute température, ajoute une complexité mécanique par rapport à un four stationnaire simple. Cela introduit des points de maintenance et de défaillance potentiels supplémentaires.

Adéquation des matériaux

Ces fours sont spécifiquement conçus pour les matériaux en vrac, tels que les poudres, les granulés et les pellets. Ils ne conviennent pas au traitement d'objets volumineux, solides ou monolithiques.

Le rôle de la conception moderne des fours

L'efficacité d'un four tubulaire rotatif moderne ne vient pas seulement de la rotation. Des caractéristiques telles qu'une isolation en fibre céramique de haute qualité pour minimiser les pertes de chaleur et des contrôleurs programmables pour optimiser les cycles de chauffage sont essentielles.

Ces composants fonctionnent ensemble pour réduire les coûts d'exploitation et maximiser les performances thermiques. Certains modèles avancés incluent également des systèmes de refroidissement par air pour améliorer encore l'efficacité et le contrôle de la température.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement du type de votre matériau et de vos objectifs de production.

- Si votre objectif principal est la conversion de biomasse à grande échelle : Un four tubulaire rotatif est idéal pour assurer un séchage ou une carbonisation cohérents dans un flux de travail continu.

- Si votre objectif principal est la synthèse de matériaux de batterie ou solaires de haute pureté : Le chauffage uniforme d'un four rotatif offre la cohérence d'un lot à l'autre requise pour les applications à haute performance.

- Si votre objectif principal est le traitement de pièces solides ou de petits échantillons statiques : Un four à moufle ou tubulaire stationnaire plus simple et plus économique est le choix approprié.

En comprenant le principe fondamental de l'exposition dynamique à la chaleur, vous pouvez évaluer avec précision où cette technologie apporte sa plus grande valeur à votre projet.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle principal | Traitement thermique des matériaux en vrac pour les applications énergétiques |

| Applications clés | Conversion de biomasse (séchage, carbonisation), synthèse de matériaux pour batteries et solaires |

| Avantages clés | Distribution uniforme de la chaleur, traitement continu, haute efficacité énergétique, cohérence supérieure du produit |

| Adaptation des matériaux | Poudres, granulés, pellets (pas pour les objets solides volumineux) |

| Limitations courantes | Complexité mécanique, maintenance plus élevée par rapport aux fours stationnaires |

Prêt à optimiser le traitement de vos matériaux énergétiques ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous augmentiez la production de biomasse ou que vous synthétisiez des matériaux de batterie haute performance, nous pouvons vous aider à atteindre une efficacité et une cohérence supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent bénéficier à votre laboratoire ou à votre processus de production !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme