À la base, un four rotatif est un grand four industriel rotatif conçu pour chauffer des matériaux solides à de très hautes températures. Ce processus est utilisé pour induire une réaction chimique spécifique ou un changement physique, le mouvement constant de culbutage garantissant que chaque particule est chauffée uniformément.

Le principe fondamental d'un four rotatif est le traitement thermique contrôlé. En combinant une chaleur intense avec une agitation continue et douce à l'intérieur d'un cylindre incliné et rotatif, il crée un environnement hautement contrôlé pour transformer les matières premières en produits transformés.

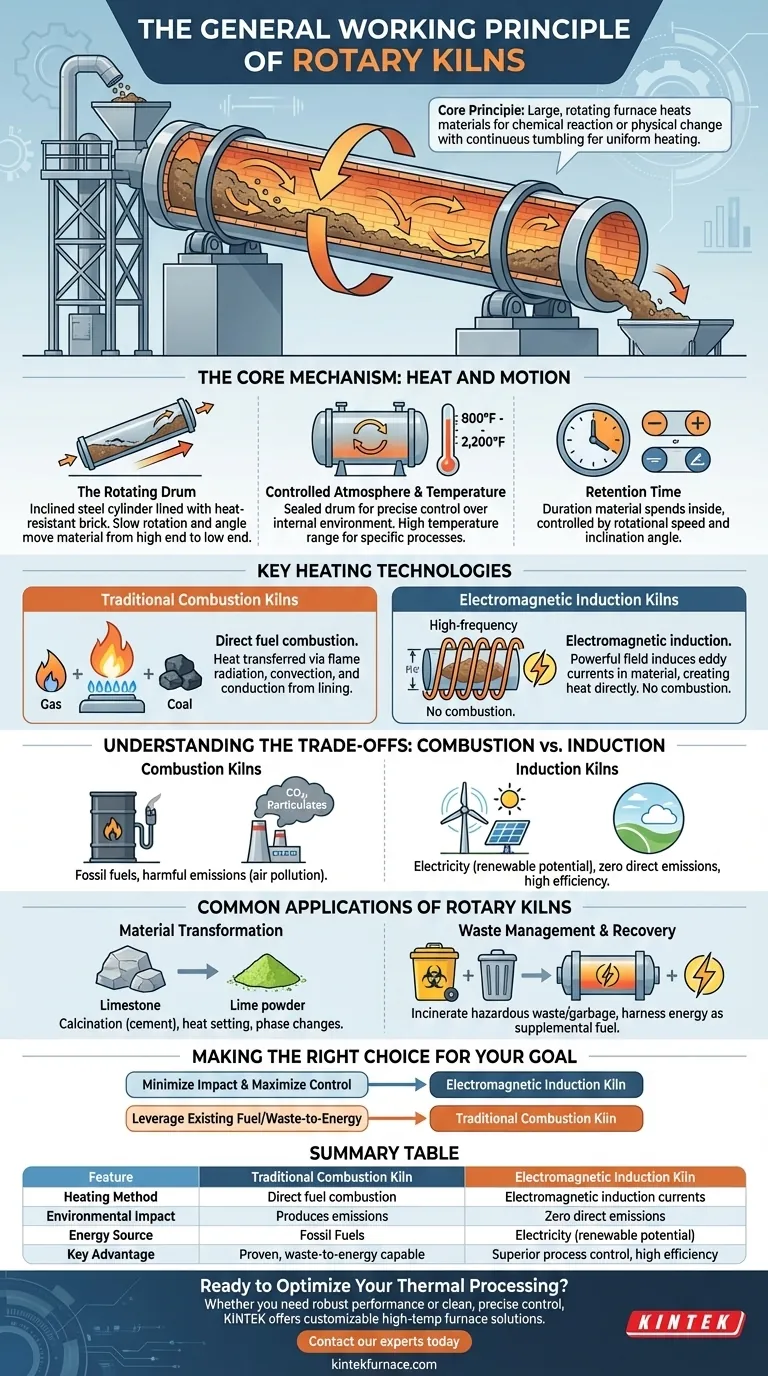

Le mécanisme de base : chaleur et mouvement

L'efficacité d'un four rotatif provient de la combinaison élégante de quelques principes physiques simples fonctionnant de concert.

Le tambour rotatif

Le corps principal du four est un long cylindre en acier revêtu de briques réfractaires. Il est monté légèrement incliné par rapport à l'horizontale.

Cette inclinaison, combinée à une rotation lente, fait que le matériau introduit à l'extrémité supérieure descend progressivement vers l'extrémité inférieure, assurant un flux constant.

Atmosphère et température contrôlées

Le tambour est scellé aux deux extrémités. Cela permet aux opérateurs de maintenir un contrôle précis sur l'atmosphère et la température internes, ce qui est essentiel pour obtenir les réactions chimiques souhaitées.

Les fours fonctionnent sur une large gamme de températures, généralement de 425°C à plus de 1200°C, selon le processus spécifique.

Temps de séjour

La durée pendant laquelle un matériau passe à l'intérieur du four est appelée temps de séjour. Il s'agit d'une variable critique contrôlée en ajustant la vitesse de rotation et l'angle d'inclinaison du four.

Technologies de chauffage clés

La manière dont un four génère sa chaleur intense est une distinction principale entre les différents types de systèmes.

Fours à combustion traditionnels

C'est la méthode la plus établie, reposant sur la combustion directe de combustibles tels que le gaz naturel ou le charbon.

Un brûleur injecte une flamme dans le four, et la chaleur est transférée au matériau par rayonnement de flamme, convection des gaz chauds et conduction de la paroi réfractaire chaude.

Fours à induction électromagnétique

Cette approche moderne utilise la technologie de chauffage par induction électromagnétique, similaire à une plaque de cuisson à induction domestique.

Des courants électriques à haute fréquence créent un puissant champ électromagnétique. Ce champ induit des courants de Foucault dans le matériau lui-même (s'il est conducteur) ou dans un conducteur métallique, convertissant directement l'énergie électrique en chaleur sans aucune combustion.

Comprendre les compromis : combustion vs induction

Le choix de la technologie de chauffage a des conséquences opérationnelles et environnementales importantes.

Impact environnemental

Les fours à combustion produisent intrinsèquement des émissions nocives, notamment des gaz à effet de serre et des particules, qui contribuent à la pollution de l'air.

L'induction électromagnétique est un processus beaucoup plus propre. Comme elle n'implique pas de combustion de combustible, elle élimine l'émission de sous-produits nocifs, ce qui en fait une option plus respectueuse de l'environnement.

Source d'énergie et efficacité

Les fours traditionnels dépendent des combustibles fossiles. En revanche, les fours à induction fonctionnent à l'électricité, qui peut provenir de réseaux renouvelables.

Le chauffage par induction est également souvent plus efficace, car la chaleur est générée directement dans le matériau plutôt que d'être transférée à partir d'une flamme externe, réduisant ainsi les pertes d'énergie.

Applications courantes des fours rotatifs

La polyvalence des fours rotatifs les rend essentiels dans un large éventail d'industries.

Transformation des matériaux

Les fours sont largement utilisés pour des processus tels que la calcination, une étape clé dans la production de ciment où le calcaire est chauffé pour créer de la chaux et du dioxyde de carbone. D'autres utilisations comprennent le séchage thermique et l'induction de divers changements de phase dans les matériaux.

Gestion et valorisation des déchets

Dans une application environnementale critique, les fours à ciment sont utilisés pour incinérer les déchets dangereux et les ordures ménagères.

Ce processus neutralise non seulement les substances nocives, mais exploite également l'énergie des déchets, en l'utilisant comme source de combustible d'appoint pour réduire la consommation de charbon ou de gaz.

Faire le bon choix pour votre objectif

La sélection de la technologie de four appropriée dépend de l'équilibre entre les réglementations environnementales, les coûts opérationnels et les exigences du processus.

- Si votre objectif principal est de minimiser l'impact environnemental et de maximiser le contrôle du processus : les fours à induction électromagnétique sont le choix supérieur, offrant un fonctionnement sans émission et un chauffage très précis.

- Si votre objectif principal est de tirer parti de l'infrastructure de combustible existante ou de traiter des flux de déchets-énergie : les fours à combustion traditionnels restent une technologie éprouvée et efficace, en particulier lorsqu'ils sont adaptés à la récupération des ressources.

En fin de compte, le principe simple du four rotatif combinant chaleur et mouvement fournit une plateforme puissante et adaptable pour le traitement des matériaux industriels.

Tableau récapitulatif :

| Caractéristique | Four à combustion traditionnel | Four à induction électromagnétique |

|---|---|---|

| Méthode de chauffage | Combustion directe de combustible (gaz, charbon) | Courants d'induction électromagnétique |

| Impact environnemental | Produit des émissions (CO2, particules) | Zéro émission directe |

| Source d'énergie | Combustibles fossiles | Électricité (potentiellement renouvelable) |

| Avantage clé | Technologie éprouvée, capable de valorisation énergétique des déchets | Contrôle de processus supérieur, haute efficacité |

Prêt à optimiser votre traitement thermique ?

Que vous ayez besoin des performances robustes d'un four à combustion traditionnel ou du contrôle propre et précis d'un système à induction électromagnétique, KINTEK a la solution. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques de traitement des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs avec la bonne technologie de four rotatif pour votre application.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité