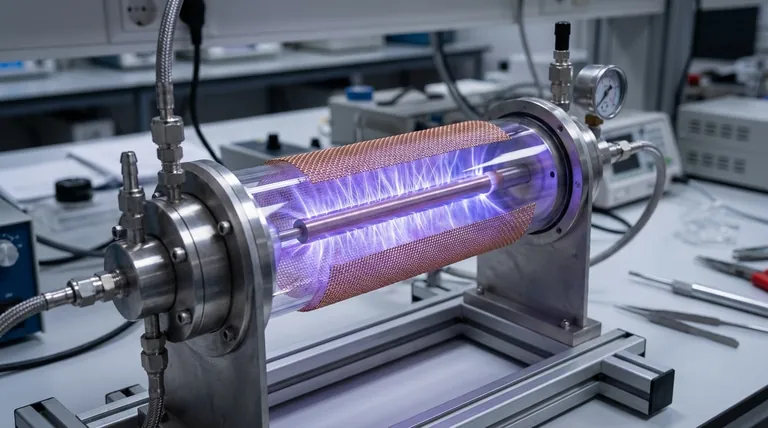

Le tube en verre de quartz fonctionne comme la principale barrière diélectrique dans un réacteur coaxial à décharge à barrière diélectrique (DBD). Il sert d'isolant électrique qui sépare physiquement l'électrode interne haute tension de l'électrode externe mise à la terre, telle qu'une maille de cuivre, tout en définissant le volume où le plasma est généré.

Dans un système DBD, le tube en quartz est le composant déterminant qui empêche les arcs électriques catastrophiques ; il force l'énergie à se dissiper sous forme de micro-décharges uniformes, créant un environnement de plasma stable non thermique adapté aux réactions chimiques complexes.

Le rôle de la barrière diélectrique

Isolation électrique

Le but fondamental du tube en quartz est l'isolation physique. Il se situe entre la source haute tension à l'intérieur du tube et l'électrode de masse enroulée à l'extérieur.

Sans cette barrière, la tension créerait simplement un arc direct vers la terre, provoquant un court-circuit similaire à un coup de foudre.

Prévention de la rupture par arc

Le quartz est choisi pour ses performances diélectriques élevées. Il résiste au flux de courant électrique même sous haute tension.

Cette résistance empêche la "rupture par arc", arrêtant la formation d'étincelles chaudes et thermiques qui endommageraient les électrodes et ne parviendraient pas à maintenir un plasma utile.

Faciliter la génération de plasma

Formation de micro-décharges

Au lieu d'un seul grand arc, le tube en quartz force la décharge électrique à se diviser en milliers de minuscules filaments appelés micro-décharges uniformes.

La surface diélectrique accumule des charges, ce qui étouffe momentanément le courant à un point précis, provoquant le déplacement de la décharge vers un nouvel emplacement. Ce déplacement rapide crée un champ de plasma diffus et uniforme.

Création d'une zone de décharge stable

Le tube définit la zone de décharge. En confinant le champ électrique et le flux de gaz dans une géométrie spécifique, il assure la stabilité du plasma dans le temps.

Cette stabilité est essentielle pour un fonctionnement cohérent, empêchant les fluctuations qui pourraient perturber le processus chimique.

Permettre les réactions chimiques

Un espace de réaction contrôlé

Le tube en quartz agit comme le récipient du processus, fournissant un espace de réaction stable. Il contient le flux de gaz (volatils) lorsqu'ils traversent la région de plasma active.

Comme le quartz est chimiquement inerte, il ne contamine pas la réaction, garantissant que les sous-produits résultent strictement de l'interaction plasma-gaz.

Interaction avec le catalyseur

Dans de nombreuses configurations DBD, le réacteur est utilisé pour la catalyse. Le tube en quartz fournit l'environnement nécessaire à l'interaction entre les composés volatils et les catalyseurs.

Il permet au plasma d'interagir avec les matériaux catalytiques conditionnés à l'intérieur du tube, améliorant l'efficacité de l'élimination des polluants ou de la synthèse chimique.

Comprendre les compromis

Gestion thermique

Bien que le quartz possède d'excellentes propriétés thermiques, il agit comme un isolant thermique. Cela peut piéger la chaleur dans la zone de décharge, ce qui peut être indésirable si la réaction chimique spécifique nécessite des basses températures.

Chauffage diélectrique

Idéalement, la barrière diélectrique stocke l'énergie sans la consommer. Cependant, à des fréquences ou tensions très élevées, le quartz lui-même peut chauffer en raison de la perte diélectrique, réduisant potentiellement l'efficacité énergétique globale du réacteur.

Fragilité mécanique

Malgré son importance, le tube en quartz reste un composant fragile. Il nécessite une manipulation soigneuse et des tolérances mécaniques précises pour éviter les fissures sous la contrainte de la dilatation thermique ou des vibrations physiques.

Optimisation de la conception du réacteur

Pour garantir le fonctionnement efficace de votre réacteur DBD, tenez compte de la manière dont le tube en quartz s'aligne sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité du processus : Assurez-vous que l'épaisseur de la paroi en quartz est parfaitement uniforme pour maintenir une résistance diélectrique constante sur toute la longueur du réacteur.

- Si votre objectif principal est l'efficacité catalytique : Vérifiez que la surface intérieure du quartz est propre et que le diamètre du tube permet une densité de conditionnement optimale du matériau catalytique.

Le tube en quartz n'est pas simplement un conteneur ; c'est un composant électrique actif qui dicte la qualité et la sécurité de votre génération de plasma.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Impact sur la génération de plasma |

|---|---|---|

| Barrière diélectrique | Isolation électrique | Prévient les arcs et les courts-circuits en bloquant le flux de courant direct. |

| Formation de micro-décharges | Distribution uniforme | Divise la décharge en milliers de filaments pour un champ de plasma stable. |

| Inertie chimique | Environnement contrôlé | Assure aucune contamination lors de la synthèse chimique ou de l'élimination des polluants. |

| Récipient structurel | Définition de la zone de décharge | Confinent le flux de gaz et les champs électriques dans un espace de réaction précis. |

| Résistance thermique | Gestion de la chaleur | Maintient l'intégrité structurelle dans des conditions de plasma à haute température. |

Optimisez votre recherche sur le plasma avec KINTEK Precision

Maximisez la stabilité et l'efficacité de vos systèmes CVD et réacteurs à plasma avec des composants de haute qualité conçus pour des normes de laboratoire rigoureuses. KINTEK fournit une R&D et une fabrication expertes d'équipements spécialisés, y compris des fours Muffle, tubulaires, rotatifs et sous vide, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de synthèse chimique et de traitement des matériaux.

Prêt à améliorer les capacités de votre laboratoire avec des solutions conçues avec précision ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins en réacteurs personnalisés et découvrir comment notre expertise peut faire progresser vos résultats.

Guide Visuel

Références

- Maryam Khatibi, Paul T. Williams. Pyrolysis/Non-thermal Plasma/Catalysis Processing of Refuse-Derived Fuel for Upgraded Oil and Gas Production. DOI: 10.1007/s12649-024-02866-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four tubulaire vertical à zone de température unique facilite-t-il la croissance de cristaux uniques de PdSe2 de haute qualité ?

- Quelle est la fonction principale d'un four tubulaire programmable industriel ? Maîtriser la synthèse du titane-carbone avec précision

- Est-il possible d'observer des échantillons à l'intérieur d'un four à tube en alumine pendant le chauffage ? Découvrez les solutions de surveillance in-situ

- Comment un four à atmosphère tubulaire facilite-t-il le CVD local lors de la carbonisation des fibres PAN ? Maîtriser la croissance des CNT in-situ

- Quel est le but du maintien d'un débit d'argon spécifique dans un four tubulaire ? Optimiser la synthèse de composites LFP/C

- Comment un four tubulaire facilite-t-il l'activation des sphères de carbone dérivées du xylane ? Ingénierie de surface de précision

- Quelle est la fonction d'un four horizontal à gradient de température ? Croissance experte de cristaux uniques de Fe4GeTe2

- Quelles conditions de processus fondamentales un four tubulaire à haute température offre-t-il pour la pyrolyse rapide du charbon ?