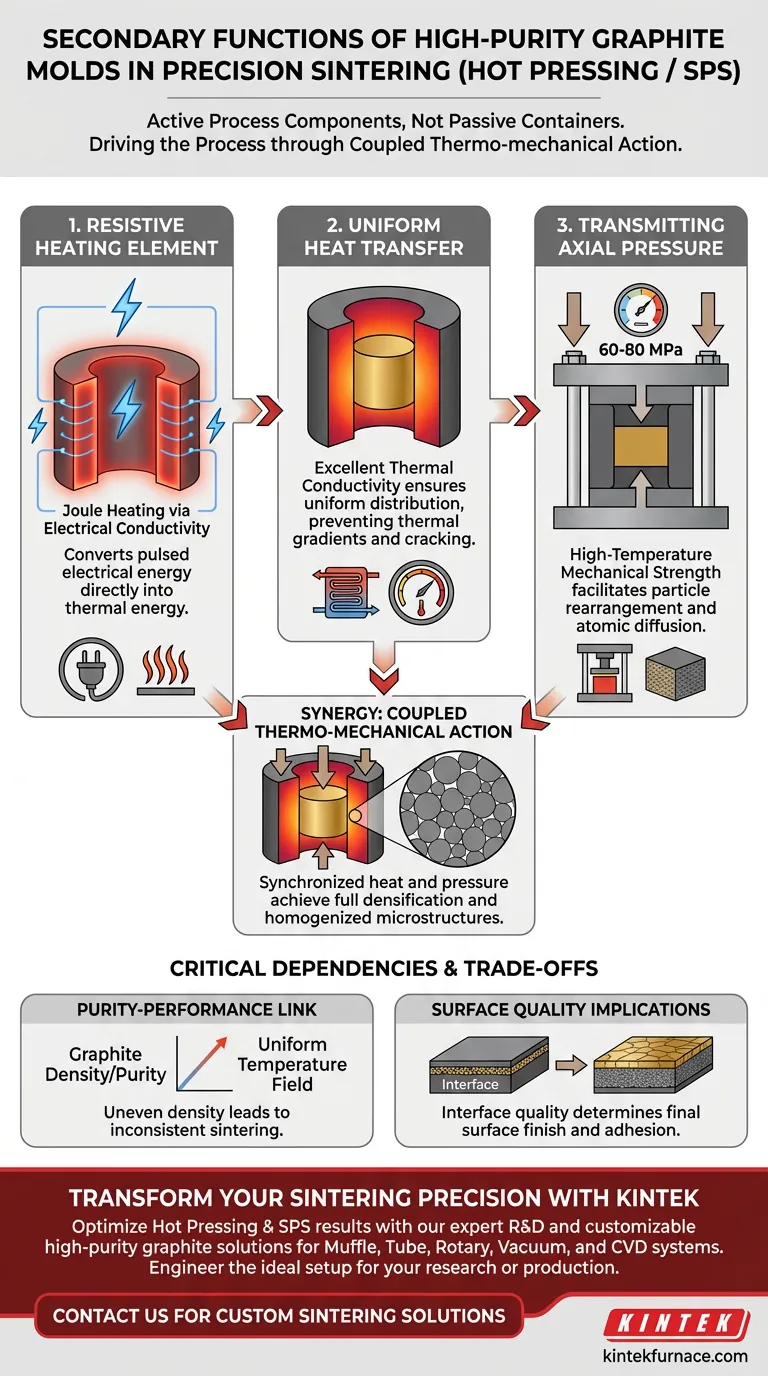

Les moules en graphite de haute pureté fonctionnent comme des composants de processus actifs, et non comme de simples conteneurs passifs. Dans les environnements de frittage de précision tels que le pressage à chaud ou le frittage par plasma étincelle (SPS), leurs fonctions secondaires critiques comprennent l'action en tant qu'éléments chauffants résistifs, des supports de transfert de chaleur efficaces et des transmetteurs robustes de pression mécanique.

Point clé à retenir Alors que le rôle principal du moule est de définir la forme de l'échantillon, ses fonctions secondaires pilotent le processus de frittage lui-même. La capacité du moule à convertir le courant électrique en chaleur tout en transmettant simultanément une haute pression axiale permet le couplage synchronisé des forces thermiques et mécaniques, ce qui est essentiel pour obtenir des microstructures uniformes.

Le rôle thermique actif

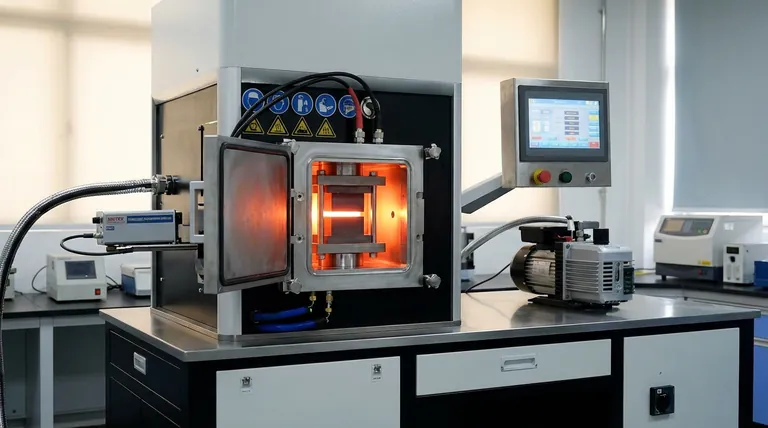

Dans le frittage avancé, le moule fait partie intégrante du système de chauffage. Il ne se trouve pas simplement à l'intérieur d'un four ; souvent, il est le four.

Agir comme élément chauffant résistif

Dans des processus tels que le SPS, le moule sert de conducteur direct de courant électrique. En raison de sa haute conductivité électrique, le graphite convertit efficacement l'énergie électrique pulsée en énergie thermique via l'effet Joule.

Assurer un transfert de chaleur uniforme

Une fois la chaleur générée, le moule agit comme un médium de régulation thermique. Son excellente conductivité thermique garantit que la chaleur est transférée uniformément des parois du moule au cœur de l'échantillon. Cette distribution uniforme est essentielle pour éviter les gradients thermiques qui pourraient entraîner des fissures ou un frittage inégal du produit final.

Intégrité mécanique sous contrainte

Au-delà de la gestion thermique, le moule doit agir comme un outil mécanique, comprimant activement le matériau pendant son chauffage.

Transmission de la pression axiale

Le moule est responsable de la transmission d'une pression mécanique unidirectionnelle significative à l'échantillon. Le graphite de haute pureté conserve une résistance mécanique exceptionnelle même à des températures très élevées, ce qui lui permet de résister à des pressions (souvent entre 60 et 80 MPa) qui déformeraient d'autres matériaux.

Faciliter l'homogénéisation microstructurale

La combinaison de la transmission de pression et de l'application de chaleur crée une « action thermo-mécanique couplée ». Cette double force favorise la diffusion atomique et le réarrangement des particules. Le résultat est un matériau entièrement densifié avec une microstructure homogénéisée, supérieure à ce qui pourrait être obtenu par la chaleur seule.

Dépendances critiques et compromis

Bien que les moules en graphite soient polyvalents, leurs performances sont strictement liées à la qualité du matériau. Comprendre ces dépendances est essentiel pour le contrôle du processus.

Le lien pureté-performance

L'efficacité du moule en tant qu'élément chauffant dépend directement de la pureté et de la densité du graphite. Les variations de densité du graphite peuvent entraîner un champ de température inégal, résultant en un frittage incohérent.

Implications de la qualité de surface

L'interface entre le moule et l'échantillon dicte la finition de surface finale. Alors que le moule applique une pression, la qualité de la surface du graphite (souvent gérée avec des couches d'interface comme du papier graphite) détermine si le composite final a une surface propre et de haute qualité ou s'il souffre de problèmes d'adhérence.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de frittage, vous devez faire correspondre les propriétés du moule à vos objectifs de traitement spécifiques.

- Si votre objectif principal est l'uniformité microstructurale : Privilégiez un graphite de haute densité et homogène pour garantir un champ de température parfaitement uniforme pendant la phase de chauffage.

- Si votre objectif principal est la compaction à haute densité : Sélectionnez des nuances de graphite classées pour une résistance mécanique maximale à haute température afin de transmettre en toute sécurité des pressions axiales plus élevées sans déformation.

Le succès du frittage de précision repose sur le traitement du moule en graphite comme un outil dynamique de transfert d'énergie plutôt que comme un récipient statique.

Tableau récapitulatif :

| Fonction secondaire | Mécanisme | Impact sur le frittage |

|---|---|---|

| Chauffage résistif | Effet Joule via la conductivité électrique | Convertit directement l'énergie électrique en énergie thermique. |

| Transfert de chaleur | Haute conductivité thermique | Assure une distribution uniforme de la température et évite les fissures. |

| Transmission de pression | Résistance mécanique à haute température | Facilite le réarrangement des particules et la diffusion atomique. |

| Couplage thermo-mécanique | Chaleur et pression synchronisées | Permet une densification complète et des microstructures homogénéisées. |

Transformez votre précision de frittage avec KINTEK

Vous cherchez à optimiser vos résultats de pressage à chaud ou de frittage par plasma étincelle (SPS) ? Chez KINTEK, nous comprenons que votre moule est un composant actif de votre succès. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des solutions de graphite de haute pureté adaptées aux systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

Nos fours de laboratoire haute température personnalisables et nos moules de précision sont conçus pour résister à des pressions axiales extrêmes tout en maintenant des gradients thermiques parfaits. Que vous visiez l'uniformité microstructurale ou la compaction à haute densité, nos experts sont prêts à concevoir la configuration idéale pour vos besoins uniques en recherche ou en production.

Prêt à améliorer votre science des matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre solution de frittage personnalisée !

Guide Visuel

Références

- Zhanjiang Pei, Yanling Yu. The Enhancing Effect of Biochar Derived from Biogas Residues on the Anaerobic Digestion Process of Pig Manure Water. DOI: 10.3390/fermentation10120644

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le but principal du revêtement BN sur le graphite dans le pressage à chaud du Ti-6Al-4V ? Assurer la pureté et la facilité de démoulage

- Pourquoi les échantillons de revêtement sont-ils placés dans des creusets spécialisés ? Assurez des résultats précis de tests de corrosion par sels fondus

- Pourquoi un débitmètre massique (MFC) est-il nécessaire pour les tests de CDM ? Assurer des données cinétiques précises et des performances catalytiques

- Quel rôle jouent les chauffages de substrat dans les films minces de Ga2O3:Er ? Déverrouiller les transitions de phase bêta cristalline

- Quels sont les avantages de l'utilisation d'un thermographe infrarouge par rapport aux thermocouples traditionnels dans le frittage par flash plasma (PFS) ?

- Quel rôle joue un évaporateur rotatif dans les nanomatériaux à base de microalgues ? Protéger l'activité bio-réductrice pour la synthèse

- Quelles précautions faut-il prendre lors de la première utilisation du tube de four en alumine ? Assurez une première utilisation sûre grâce à un conditionnement approprié

- Quelles sont les raisons d'utiliser un matériau d'alumine de haute pureté pour les tubes de réaction dans un four à chute ? - Guide