Dans les milieux industriels et de laboratoire, la sélection du bon four à moufle est une décision critique qui a un impact direct sur la précision de vos résultats, la qualité de votre produit et l'efficacité de votre opération. Un four mal adapté à l'application prévue peut entraîner un traitement thermique incohérent, une analyse matérielle imprécise et des tests de qualité échoués, compromettant l'ensemble de votre processus.

Le défi principal n'est pas de trouver le "meilleur" four unique, mais d'aligner les capacités techniques spécifiques du four – plage de température, uniformité et contrôle – avec les exigences précises de votre processus scientifique ou industriel. L'application doit dicter le choix de l'équipement.

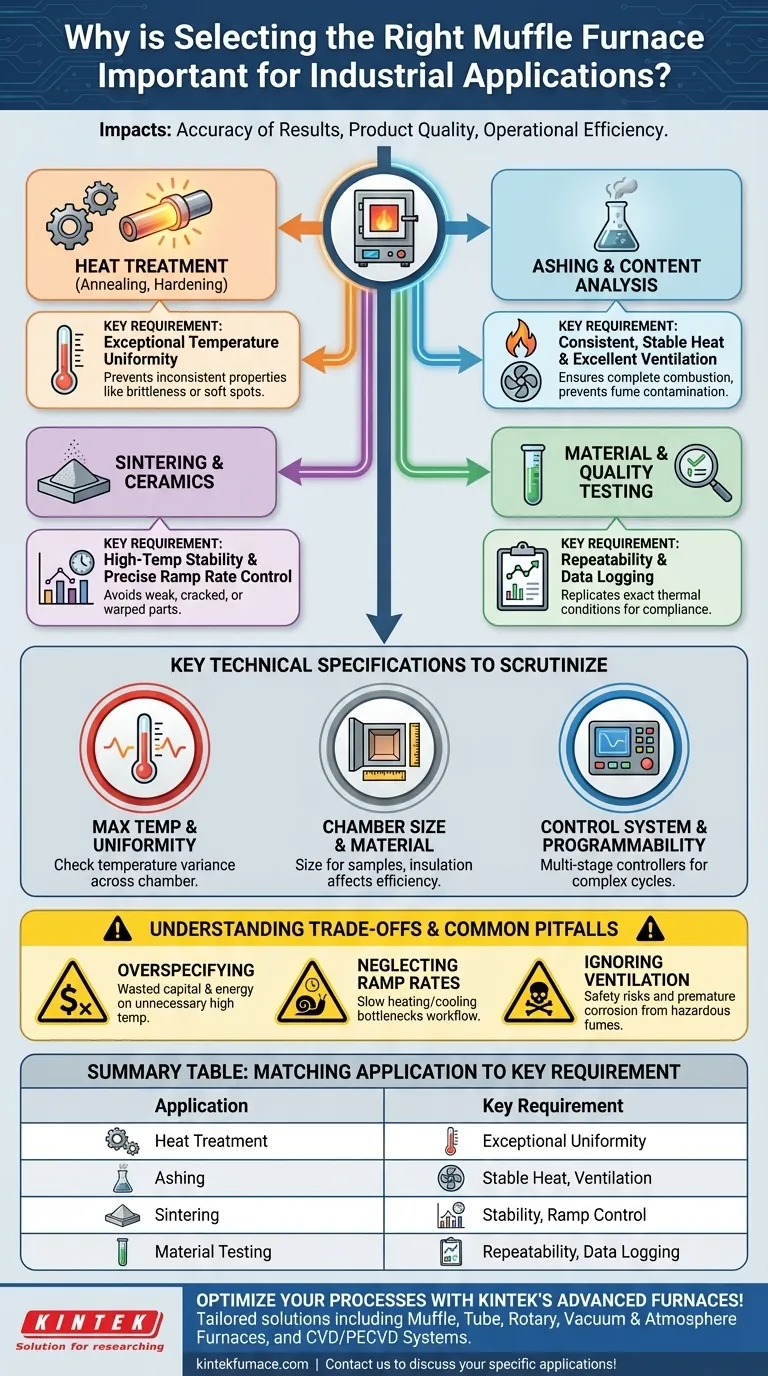

La fonction principale : faire correspondre le four au processus

Un four à moufle fournit un environnement contrôlé à haute température. Cependant, différentes applications imposent des exigences très différentes à cet environnement. Le succès de votre travail dépend de la manière dont le four répond aux besoins uniques de votre processus.

Pour le traitement thermique (recuit, trempe)

Les processus de traitement thermique en métallurgie modifient fondamentalement la structure moléculaire d'un matériau pour modifier ses propriétés physiques, comme la dureté ou la ductilité.

Cela exige une uniformité de température exceptionnelle dans toute la chambre. Tout point chaud ou froid peut entraîner des propriétés matérielles incohérentes, conduisant à une fragilité ou à des points faibles dans le produit final.

Pour la calcination et l'analyse de contenu

La calcination consiste à brûler les substances organiques pour isoler et quantifier le résidu inorganique incombustible. Ceci est courant dans le contrôle qualité pharmaceutique, environnemental et alimentaire.

La clé ici est une chaleur constante et stable et une excellente ventilation. Le four doit maintenir une température précise pour assurer une combustion complète sans volatiliser les minéraux cibles. Une ventilation adéquate est cruciale pour évacuer les fumées et prévenir la contamination.

Pour le frittage et la céramique

Le frittage fusionne des matériaux en poudre, comme la céramique ou les métaux, en une masse solide en utilisant de la chaleur en dessous du point de fusion du matériau.

Cette application exige une stabilité à haute température et un contrôle précis du taux de montée en température (la vitesse de chauffage et de refroidissement). Un four qui ne peut pas maintenir une température stable ou contrôler son cycle thermique produira des pièces céramiques faibles, fissurées ou déformées.

Pour les essais de matériaux et de qualité

Lors de l'essai de propriétés matérielles comme l'ignifugation ou la durabilité sous chaleur extrême, l'exigence principale est la répétabilité.

Le four doit être capable de reproduire exactement les mêmes conditions thermiques test après test. Cela nécessite un système de contrôle fiable et inclut souvent des capacités d'enregistrement de données pour prouver la conformité aux normes de l'industrie.

Spécifications techniques clés à examiner

Une fois que vous comprenez les exigences de votre processus, vous pouvez évaluer un four en fonction de ses spécifications techniques.

Température maximale et uniformité

La température maximale est la spécification la plus évidente, mais l'uniformité de la température est souvent plus importante. Demandez des données sur la variance de température dans la chambre du four à votre température de fonctionnement cible.

Taille et matériau de la chambre

La chambre doit être suffisamment grande pour accueillir vos échantillons sans restreindre le flux d'air. Le matériau isolant (par exemple, fibre céramique vs brique réfractaire) affecte les taux de chauffage/refroidissement et l'efficacité énergétique.

Système de contrôle et programmabilité

Un contrôleur de point de consigne simple maintient une seule température. Pour les processus complexes comme le recuit ou le frittage, vous avez besoin d'un contrôleur programmable multi-étapes capable d'exécuter automatiquement des cycles spécifiques de chauffage, de maintien et de refroidissement.

Comprendre les compromis et les pièges courants

Le choix d'un four implique d'équilibrer la performance, le coût et la sécurité. Être conscient des erreurs courantes peut prévenir une erreur d'achat coûteuse.

L'erreur de sur-spécifier

Acheter un four de 1700°C pour un processus qui ne nécessite que 900°C est un gaspillage de capital et d'énergie. Les fours à plus haute température utilisent des éléments chauffants et une isolation plus coûteux, ce qui entraîne des coûts initiaux et opérationnels plus élevés.

Négliger les taux de montée en température

La vitesse à laquelle un four chauffe et refroidit peut être aussi critique que sa température maximale. Un four avec des taux de montée en température lents peut ralentir votre flux de travail ou ne pas répondre aux exigences d'un profil thermique spécifique.

Ignorer la ventilation et les fumées

La calcination ou le traitement des polymères peuvent libérer des fumées corrosives ou dangereuses. Un four standard sans ventilation adéquate peut présenter un risque pour la sécurité des opérateurs et provoquer une corrosion prématurée des composants du four, y compris les éléments chauffants.

Faire le bon choix pour votre application

En fin de compte, votre sélection doit être un reflet direct de votre objectif principal.

- Si votre objectif principal est le contrôle qualité de routine et la calcination : privilégiez un four avec une excellente stabilité de température et une ventilation robuste plutôt qu'une plage de température extrêmement élevée.

- Si votre objectif principal est le traitement thermique métallurgique : examinez l'uniformité de la température du four et la sophistication de son contrôleur programmable pour des cycles thermiques précis.

- Si votre objectif principal est la recherche sur les matériaux avancés ou la céramique : étudiez les capacités à haute température, le contrôle des taux de montée en température et les options de contrôle d'atmosphère spécialisées.

En alignant les capacités techniques du four avec les exigences spécifiques de votre processus, vous assurez la précision, la répétabilité et l'intégrité à long terme de votre travail.

Tableau récapitulatif :

| Application | Exigences clés |

|---|---|

| Traitement thermique | Uniformité exceptionnelle de la température, contrôle précis |

| Calcination | Chaleur stable, excellente ventilation |

| Frittage | Stabilité à haute température, contrôle du taux de montée en température |

| Essais de matériaux | Répétabilité, enregistrement des données |

Optimisez vos processus industriels avec les fours avancés à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, notamment des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant la précision, l'efficacité et la qualité du produit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus