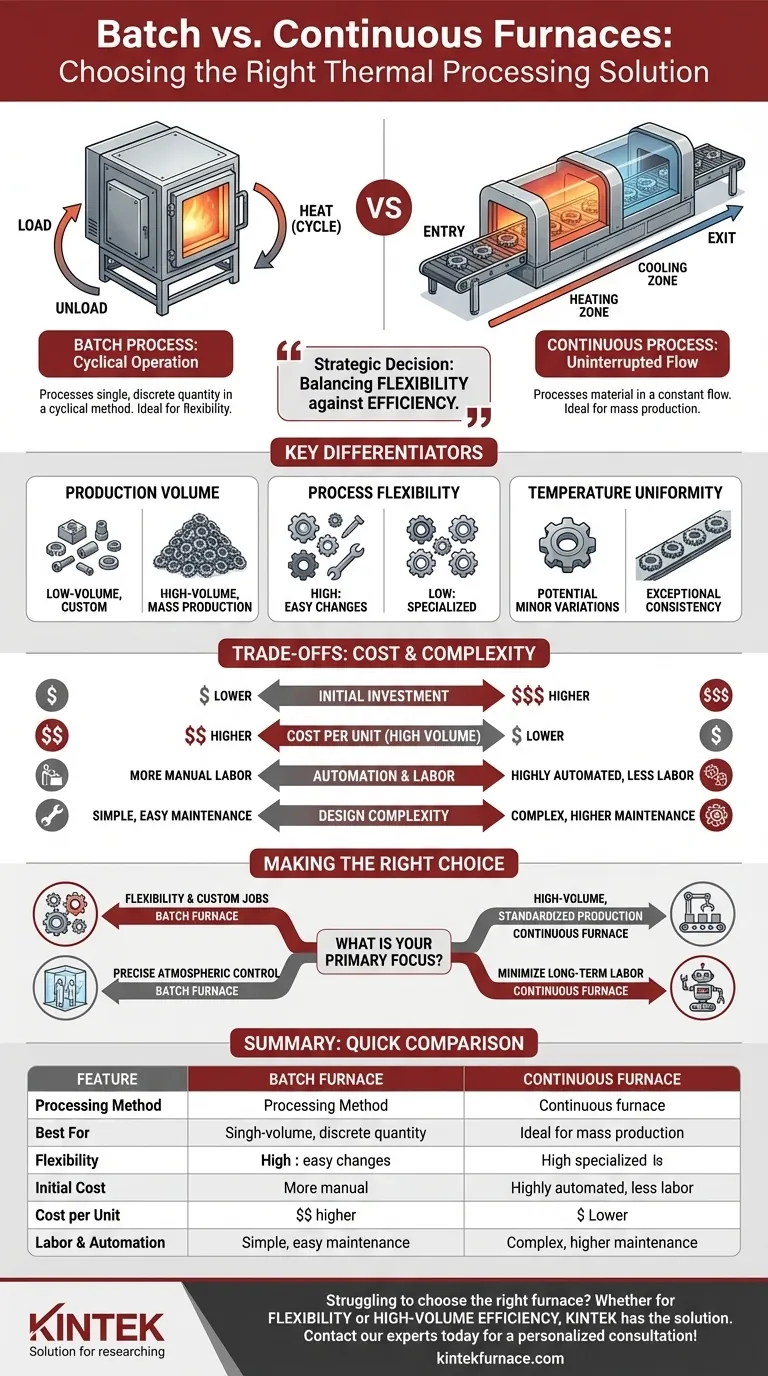

La différence fondamentale entre un four à lots et un four continu réside dans leur méthode de traitement. Un four à lots traite une seule quantité discrète de matériau à la fois dans un processus cyclique de chargement, de chauffage et de déchargement. En revanche, un four continu traite le matériau dans un flux ininterrompu, la charge se déplaçant constamment à travers le four d'un point d'entrée à un point de sortie.

Le choix entre les deux est une décision stratégique qui équilibre la flexibilité et l'efficacité. Les fours à lots offrent la polyvalence nécessaire pour traiter des produits et des processus variés, tandis que les fours continus offrent une grande efficacité et une automatisation pour la production de masse d'un produit unique et standardisé.

Comment ils fonctionnent : une division fondamentale

Comprendre le modèle opérationnel de chaque type de four est essentiel pour saisir leurs avantages et applications distincts. Ils représentent deux philosophies fondamentalement différentes de traitement thermique.

Le processus par lots : charger, chauffer, décharger

Un four à lots fonctionne selon un cycle de début à fin pour un « lot » ou une charge spécifique. Le matériau est placé à l'intérieur, le four est scellé et un profil de chauffage (et parfois de refroidissement) spécifique est exécuté.

Une fois le cycle terminé, le four doit être refroidi avant que le produit fini ne soit retiré. L'ensemble du processus doit ensuite être répété pour le lot suivant. Cela les rend idéaux pour traiter des quantités discrètes dans un environnement scellé et contrôlé.

Le processus continu : un flux constant

Un four continu fonctionne comme une chaîne de montage. Le matériau est introduit par une extrémité, se déplace à travers diverses zones de température sur un convoyeur ou un mécanisme de transport similaire, et sort par l'autre extrémité entièrement traité.

Ces systèmes sont conçus pour un fonctionnement non-stop. Leur capacité n'est pas déterminée par la taille de la chambre, mais par le débit auquel le matériau peut être introduit et la vitesse à laquelle il se déplace dans le four. Cela permet des sections de chauffage et de refroidissement intégrées dans une seule opération transparente.

Distinguer les facteurs clés : Volume contre Polyvalence

Les différences opérationnelles créent des avantages distincts en fonction de l'objectif de production. La décision repose sur la nécessité de produire un volume élevé d'une seule chose ou d'avoir la flexibilité de produire de nombreuses choses différentes.

Volume de production et débit

Les fours continus sont conçus pour la production de masse. Ils sont les mieux adaptés à la fabrication à haut volume où les composants ont la même taille, la même composition et le même cycle de traitement thermique requis.

Les fours à lots excellent pour les travaux à plus faible volume ou personnalisés. Leur nature les rend parfaits pour les industries qui nécessitent des changements fréquents dans les paramètres de production ou qui fabriquent une grande variété de pièces.

Flexibilité du processus

Les fours à lots offrent une flexibilité maximale. Étant donné que chaque exécution est indépendante, vous pouvez facilement modifier la température, le temps de cycle ou les conditions atmosphériques pour chaque nouveau lot. Ceci est essentiel pour la recherche, le développement et la fabrication sur mesure.

Les fours continus sont hautement spécialisés. Ils sont généralement configurés pour un seul processus optimisé. Changer la configuration est une tâche complexe et longue, ce qui les rend inadaptés aux besoins de production variés.

Uniformité et contrôle de la température

Les fours continus offrent une cohérence exceptionnelle. Chaque article individuel se déplaçant dans le four est exposé au profil de température exact, assurant une grande uniformité sur l'ensemble de la production.

Les fours à lots chauffent une chambre entière à la fois. Bien que les conceptions modernes offrent un excellent contrôle de la température, il peut y avoir de légères variations entre les pièces situées au centre de la charge et celles situées sur le périmètre.

Comprendre les compromis : coût et complexité

Au-delà de la philosophie de production, les implications financières et opérationnelles de chaque type de four sont importantes.

Investissement initial contre coût opérationnel

Un four continu représente un investissement en capital majeur en raison de sa complexité et de son automatisation. Cependant, pour les exécutions à haut volume, son efficacité et ses besoins réduits en main-d'œuvre entraînent un coût par unité produite inférieur.

Un four à lots est nettement moins coûteux à acquérir et à installer. Sa conception plus simple se traduit par une barrière à l'entrée plus faible, bien que son coût opérationnel par unité puisse être plus élevé s'il est utilisé pour la production de masse en raison de la main-d'œuvre et du cyclage énergétique.

Automatisation et besoins en main-d'œuvre

Les fours continus sont hautement automatisés, nécessitant une intervention manuelle minimale une fois en marche. Cela réduit considérablement les coûts de main-d'œuvre courants.

Les fours à lots nécessitent généralement plus de main-d'œuvre manuelle pour le chargement et le déchargement entre chaque cycle. Bien que l'automatisation soit possible, le processus est intrinsèquement moins autonome qu'un système continu.

Complexité de conception et maintenance

Avec moins de pièces mobiles, les fours à lots sont plus simples dans leur conception, ce qui les rend généralement plus faciles à utiliser et à entretenir.

Les fours continus sont des systèmes complexes avec des convoyeurs et une automatisation avancée. Cette complexité peut entraîner des exigences de maintenance plus élevées pour assurer un fonctionnement fiable et non-stop.

Faire le bon choix pour votre application

Le four idéal n'est pas le plus avancé, mais celui qui s'aligne sur votre stratégie de production spécifique.

- Si votre objectif principal est la flexibilité et les travaux personnalisés : Un four à lots est le choix supérieur, vous permettant de vous adapter facilement à différents produits et processus.

- Si votre objectif principal est la production standardisée à haut volume : Un four continu offre une efficacité inégalée et des coûts par unité inférieurs à l'échelle.

- Si vous opérez dans une salle blanche ou si vous avez besoin d'un contrôle atmosphérique précis pour des lots variés : Un four à lots scellé offre l'intégrité du processus et la polyvalence nécessaires.

- Si votre objectif est de minimiser les coûts de main-d'œuvre à long terme pour une seule gamme de produits : L'automatisation d'un four continu offrira le meilleur retour sur investissement.

En fin de compte, votre décision doit être guidée par une évaluation honnête de votre mélange de produits, de votre volume de production et de vos objectifs commerciaux à long terme.

Tableau récapitulatif :

| Caractéristique | Four à lots | Four continu |

|---|---|---|

| Méthode de traitement | Cyclique : Chargement, Chauffage, Déchargement | Flux ininterrompu à travers des zones |

| Idéal pour | Faible volume, travaux personnalisés, R&D | Haut volume, production de masse |

| Flexibilité | Élevée (changements de processus faciles) | Faible (spécialisé pour un processus) |

| Coût initial | Inférieur | Supérieur (investissement en capital majeur) |

| Coût par unité (Haut volume) | Supérieur | Inférieur |

| Main-d'œuvre et automatisation | Plus de main-d'œuvre manuelle | Hautement automatisé, moins de main-d'œuvre |

Vous avez du mal à choisir le bon four pour votre ligne de production ?

Que votre priorité soit la flexibilité d'un four à lots pour divers travaux de R&D et personnalisés, ou l'efficacité à haut volume d'un four continu pour la production de masse, KINTEK a la solution. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons aux laboratoires et aux installations de production diversifiés des solutions de fours à haute température avancées.

Notre vaste gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique.

Laissez nos experts vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit