Pour les ingénieurs et les concepteurs, le principal avantage du brasage en four est sa capacité à produire des joints exceptionnellement propres, solides et dimensionnellement stables dans une atmosphère contrôlée. En chauffant un assemblage entier à une température précise, il fait fondre un métal d'apport qui s'écoule dans les joints par action capillaire, créant une liaison métallurgique souvent aussi solide que les matériaux de base eux-mêmes, le tout sans la contamination ou les contraintes thermiques courantes dans d'autres méthodes d'assemblage.

Alors que de nombreuses méthodes d'assemblage imposent un compromis entre résistance, propreté et intégrité des matériaux, le brasage en four offre une solution unique. Il exploite un environnement thermique contrôlé pour créer des liaisons métallurgiques supérieures et sans contraintes, ce qui en fait le choix définitif pour les applications hautes performances.

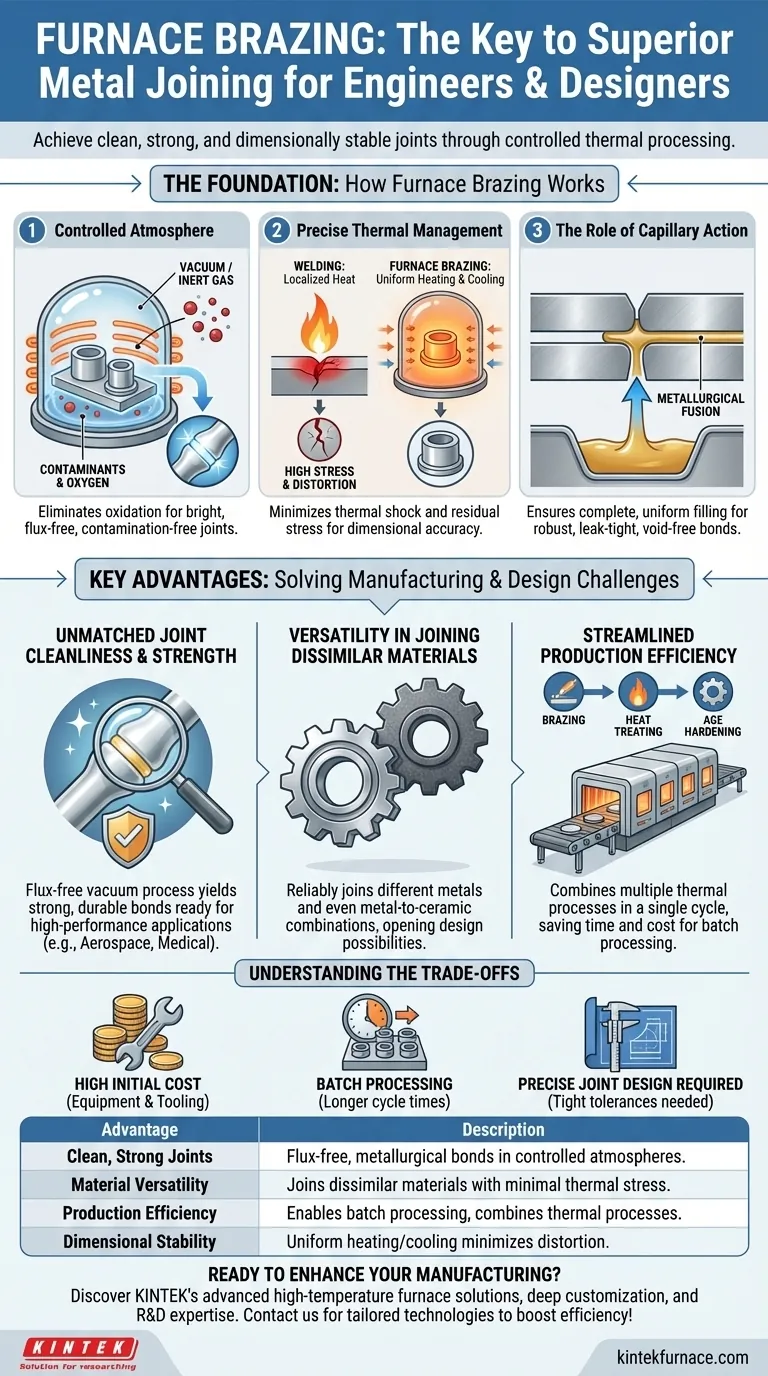

La base : Comment le brasage en four permet d'obtenir des joints supérieurs

Pour comprendre les avantages du brasage en four, il est essentiel de comprendre les principes fondamentaux qui le distinguent. Le processus ne consiste pas simplement à faire fondre du métal ; il s'agit de contrôler l'environnement entier pour obtenir un résultat métallurgique parfait.

Un environnement atmosphérique contrôlé

La caractéristique déterminante de ce processus est l'atmosphère du four, qui est généralement un vide ou remplie d'un gaz inerte.

Cet environnement contrôlé est critique car il élimine l'oxygène et les autres contaminants. Le résultat est un joint brillant et propre qui ne nécessite aucun nettoyage après le processus et est exempt d'oxydes qui peuvent compromettre la résistance et créer des points de défaillance.

Gestion thermique précise

Contrairement au soudage, qui applique une chaleur intense et localisée, le brasage en four chauffe l'ensemble de l'assemblage uniformément. Ceci est suivi d'un cycle de refroidissement contrôlé.

Cette méthode de chauffage et de refroidissement uniformes est cruciale pour minimiser les chocs thermiques et les contraintes résiduelles. Elle garantit que les composants, en particulier ceux ayant des géométries complexes ou des parois minces, conservent leur précision dimensionnelle et leur intégrité structurelle sans distorsion.

Le rôle de l'action capillaire

Le brasage en four repose sur l'action capillaire pour aspirer le métal d'apport fondu dans l'interstice étroit entre les matériaux de base.

Ce phénomène naturel garantit que le joint est entièrement et uniformément rempli, créant une connexion robuste, étanche et sans vide sur toute l'interface. La liaison résultante est une véritable fusion métallurgique, et pas seulement une connexion de surface.

Avantages clés pour la fabrication et la conception

Les principes du processus se traduisent directement par des avantages tangibles qui résolvent les défis courants de fabrication et de conception, de la compatibilité des matériaux à l'efficacité de la production.

Propreté et résistance inégalées des joints

Parce que le processus se déroule souvent sous vide, il n'y a pas besoin de flux, qui est une source courante de corrosion et de contamination dans d'autres méthodes de brasage.

Ce processus sans flux produit des joints exceptionnellement propres qui sont immédiatement prêts à l'emploi. La liaison métallurgique est incroyablement solide et durable, ce qui la rend idéale pour les applications dans l'aérospatiale, les dispositifs médicaux et les outils de haute performance.

Polyvalence dans l'assemblage de matériaux dissemblables

Les températures plus basses et le chauffage uniforme du brasage en four en font l'une des rares méthodes capables d'assembler de manière fiable des matériaux dissemblables.

Cela inclut l'assemblage de différents métaux (comme le cuivre à l'acier) ou même de métaux à des non-métaux comme les céramiques. Cette capacité ouvre des possibilités de conception impossibles avec les processus de soudage par fusion.

Efficacité de production optimisée

Les fours sous vide modernes permettent de réaliser plusieurs processus en un seul cycle. Il est possible de combiner le brasage, le traitement thermique et le durcissement par vieillissement en une seule opération continue.

Cette consolidation permet d'économiser un temps, une énergie et des coûts de manutention considérables, rendant le brasage en four très efficace pour les petites séries comme pour les grandes productions. De plus, plusieurs assemblages peuvent souvent être traités en une seule charge de four.

Comprendre les compromis

Aucun processus n'est sans ses limites. L'objectivité exige de reconnaître les domaines où le brasage en four présente des défis.

Coûts initiaux d'équipement et d'outillage

Les fours sous vide et l'outillage associé représentent un investissement en capital important. Cela peut rendre la barrière initiale à l'entrée plus élevée par rapport aux installations de brasage manuel ou de soudage.

Traitement par lots et temps de cycle

Le brasage en four est un processus par lots. Les cycles de chauffage, de maintien et de refroidissement peuvent prendre plusieurs heures, ce qui peut ne pas convenir aux applications nécessitant un flux de pièces immédiat et continu.

Exigence d'une conception de joint précise

Le processus repose entièrement sur l'action capillaire, ce qui exige des écarts très précis et constants entre les pièces à assembler. Une mauvaise conception du joint ou des tolérances de pièces incohérentes entraîneront une défaillance de la liaison.

Faire le bon choix pour votre application

Le choix du brasage en four dépend entièrement des exigences spécifiques de votre projet en matière de performance, de matériaux et d'échelle de production.

- Si votre objectif principal est l'intégrité critique des joints : Le brasage en four est le choix supérieur pour créer des joints étanches, solides et exempts de contaminants pour les applications aérospatiales, médicales ou sous vide poussé.

- Si votre objectif principal est l'assemblage de matériaux complexes ou dissemblables : C'est l'une des méthodes les plus fiables pour lier des métaux à des céramiques ou à différents alliages sans compromettre les propriétés des matériaux.

- Si votre objectif principal est l'efficacité de fabrication à grande échelle : Tirez parti de la capacité du brasage en four à traiter de nombreuses pièces à la fois et à combiner les processus thermiques pour réduire le temps et le coût de production globaux.

En comprenant ses principes et ses compromis, vous pouvez exploiter le brasage en four pour résoudre vos défis d'assemblage les plus exigeants.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Joints propres et solides | Produit des liaisons métallurgiques sans flux dans des atmosphères contrôlées, idéales pour les applications de haute intégrité. |

| Polyvalence des matériaux | Assemble des matériaux dissemblables comme les métaux et les céramiques avec un minimum de contraintes thermiques. |

| Efficacité de production | Permet le traitement par lots et combine plusieurs processus thermiques en un seul cycle pour des économies de coûts. |

| Stabilité dimensionnelle | Le chauffage et le refroidissement uniformes minimisent la distorsion et les contraintes résiduelles pour des composants précis. |

Prêt à améliorer votre fabrication avec des solutions de brasage en four supérieures ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nos technologies de fours sur mesure peuvent fournir des joints propres et solides et stimuler votre efficacité de production !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique