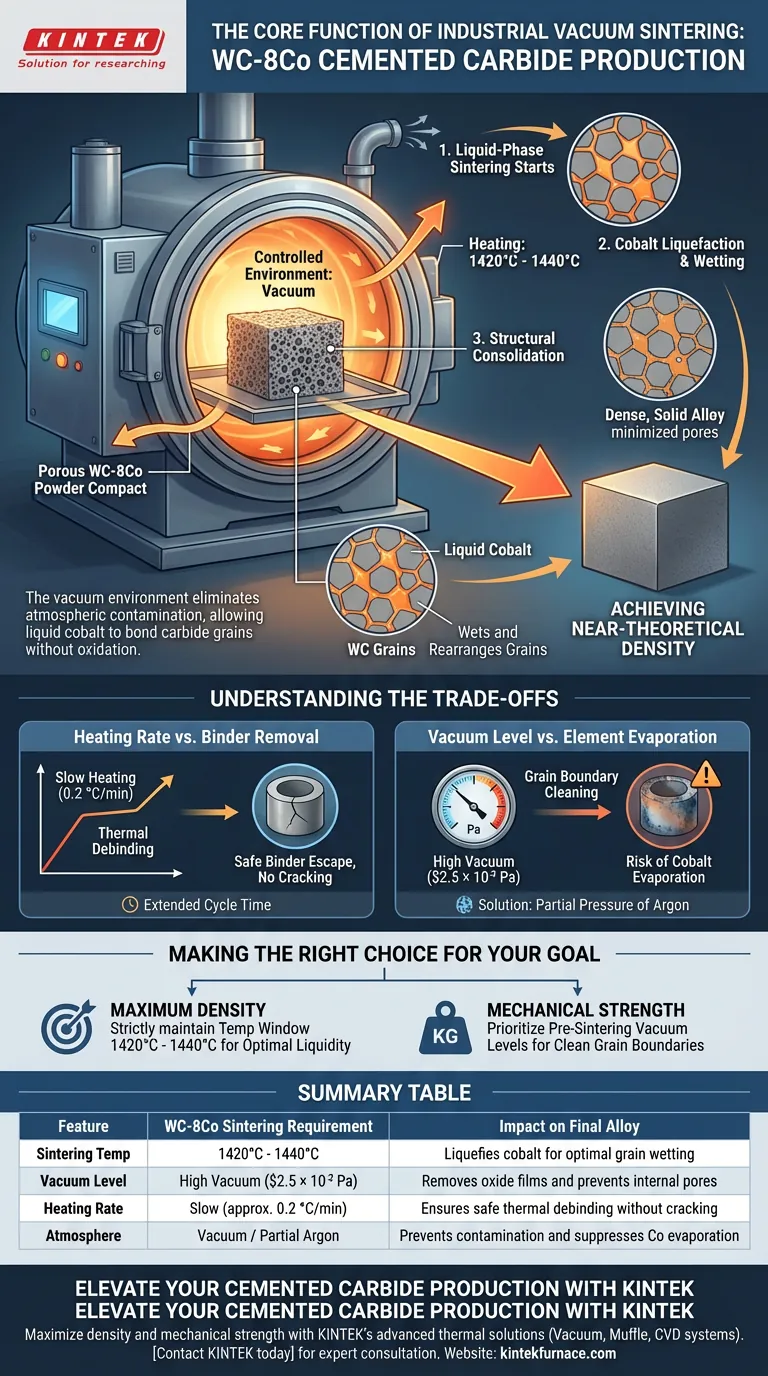

La fonction principale d'un four de frittage sous vide industriel dans la production de carbure cémenté WC-8Co est de créer un environnement contrôlé qui favorise le frittage en phase liquide. En chauffant le matériau entre 1420°C et 1440°C sous vide, le four liquéfie le liant cobalt, lui permettant de mouiller complètement les grains de carbure de tungstène. Ce processus élimine efficacement les films d'oxyde et les gaz, garantissant que l'alliage final atteigne un niveau de densification proche de sa limite théorique.

En éliminant la contamination atmosphérique et en permettant un contrôle thermique précis, le four transforme un compact de poudre poreux en un alliage solide et dense. L'environnement sous vide est la variable clé qui permet au liant cobalt de circuler librement et de lier les grains de carbure sans l'interférence de l'oxydation.

Atteindre une Densité Proche de la Théorique

Le Mécanisme du Frittage en Phase Liquide

Le four fonctionne dans une plage de température spécifique, généralement 1420–1440°C pour les mélanges WC-8Co. À ces températures, la phase cobalt passe de l'état solide à l'état liquide.

Action Capillaire et Mouillage

Une fois liquéfié, le cobalt ne se contente pas de se loger entre les particules de carbure de tungstène (WC) ; il mouille activement les grains. Les forces capillaires rapprochent les particules de WC, comblant les vides qui existaient sous forme de poudre.

Consolidation Structurelle

Ce réarrangement des particules est ce qui favorise la densification. Le four maintient cette température pour s'assurer que le matériau crée une structure solide et continue, éliminant la porosité inhérente au compact de poudre brute.

Le Rôle Crucial de l'Environnement Sous Vide

Élimination des Films d'Oxyde

Avant que le cobalt ne puisse mouiller efficacement le carbure de tungstène, la surface de la poudre doit être impeccable. L'environnement sous vide élimine les films d'oxyde des surfaces de la poudre qui, autrement, agiraient comme une barrière à la liaison.

Élimination des Gaz Adsorbés

Les poudres brutes contiennent souvent des gaz adsorbés qui peuvent rester piégés à l'intérieur du matériau pendant le chauffage. Le vide extrait efficacement ces impuretés volatiles et ces gaz.

Prévention de la Formation de Pores

En éliminant ces gaz avant que le matériau ne se scelle, le four empêche la formation de pores internes. Cela garantit que le corps fritté final est solide et répond aux exigences de propriétés mécaniques de la conception.

Comprendre les Compromis

Vitesse de Chauffage vs. Élimination du Liant

Un cycle de frittage sous vide standard utilise souvent une vitesse de chauffage lente (par exemple, 0,2 °C/min) pendant les premières étapes. Ceci est nécessaire pour le déliantage thermique, permettant aux liants résiduels de s'échapper doucement sans fissurer la pièce. Cependant, cela prolonge considérablement la durée totale du cycle par rapport aux techniques rapides comme le chauffage par induction.

Niveau de Vide vs. Évaporation des Éléments

Bien qu'un vide poussé (par exemple, $2,5 \times 10^{-2}$ Pa) soit essentiel pour nettoyer les joints de grains, des conditions de vide extrêmes aux températures maximales peuvent potentiellement entraîner l'évaporation du liant cobalt lui-même. Le processus nécessite un équilibre, introduisant parfois une pression partielle d'argon pour supprimer l'évaporation tout en maintenant la protection.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de votre production de WC-8Co, alignez le fonctionnement de votre four avec vos indicateurs de qualité spécifiques.

- Si votre objectif principal est la Densité Maximale : Maintenez strictement la fenêtre de température entre 1420°C et 1440°C pour assurer une liquidité optimale de la phase cobalt sans induire une croissance excessive des grains.

- Si votre objectif principal est la Résistance Mécanique : Privilégiez les niveaux de vide avant le frittage pour assurer l'élimination complète des films d'oxyde et des gaz adsorbés, créant des joints de grains plus propres.

La valeur ultime du four de frittage sous vide réside dans sa capacité à synchroniser une chaleur élevée avec un environnement exempt de contaminants, transformant la poudre brute en un outil industriel haute performance.

Tableau Récapitulatif :

| Caractéristique | Exigence de Frittage WC-8Co | Impact sur l'Alliage Final |

|---|---|---|

| Température de Frittage | 1420°C - 1440°C | Liquéfie le cobalt pour un mouillage optimal des grains |

| Niveau de Vide | Vide Poussé ($2,5 \times 10^{-2}$ Pa) | Élimine les films d'oxyde et prévient les pores internes |

| Vitesse de Chauffage | Lente (environ 0,2 °C/min) | Assure un déliantage thermique sûr sans fissuration |

| Atmosphère | Vide / Argon Partiel | Prévient la contamination et supprime l'évaporation du Co |

Élevez Votre Production de Carbure Cémenté avec KINTEK

Maximisez la densité et la résistance mécanique de vos alliages WC-8Co avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de précision, nous fournissons des systèmes sous vide, à moufle et CVD haute performance, adaptés aux exigences rigoureuses du frittage en phase liquide. Que vous ayez besoin de paramètres de four personnalisables pour prévenir l'évaporation des éléments ou de cycles de chauffage spécialisés pour la consolidation structurelle, nos systèmes garantissent que vos matériaux atteignent leurs limites théoriques.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur vos besoins uniques en matière de fours haute température de laboratoire ou industriels.

Guide Visuel

Références

- Vitalii A. Sheremet. Effect of Cold Isostatic Pressing and VC Grain Growth Inhibitor Addition on WC Grain Size and Mechanical Properties of WC-8Co Cemented Carbide. DOI: 10.24191/jmeche.v21i2.26252

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les fonctions principales d'un four de réduction thermique sous vide ? Extraction efficace de magnésium pur

- Pourquoi un traitement thermique de longue durée dans un four UHV est-il nécessaire pour l'intercalation du gallium ? Atteindre la pureté du matériau

- Pourquoi le pré-séchage des matières premières de chlorure de rubidium est-il essentiel ? Assurer la sécurité et la pureté lors de la distillation sous vide

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de recuit sous vide dans les joints AlCoCrFeNi2.1 ? Assurer la stabilité microstructurale et la diffusion pure

- Quels métaux sont couramment assemblés à l'aide d'un four de brasage ? Débloquez des solutions polyvalentes d'assemblage de métaux

- Un vide seul suffit-il à prévenir l'oxydation dans les fours sous vide ? Maîtrisez les facteurs clés pour des résultats sans oxydation

- Pourquoi une platine de chauffage et de refroidissement sous vide est-elle nécessaire pour la recherche sur les SWCNT ? Obtenez une précision inégalée en matière de conductivité thermique.