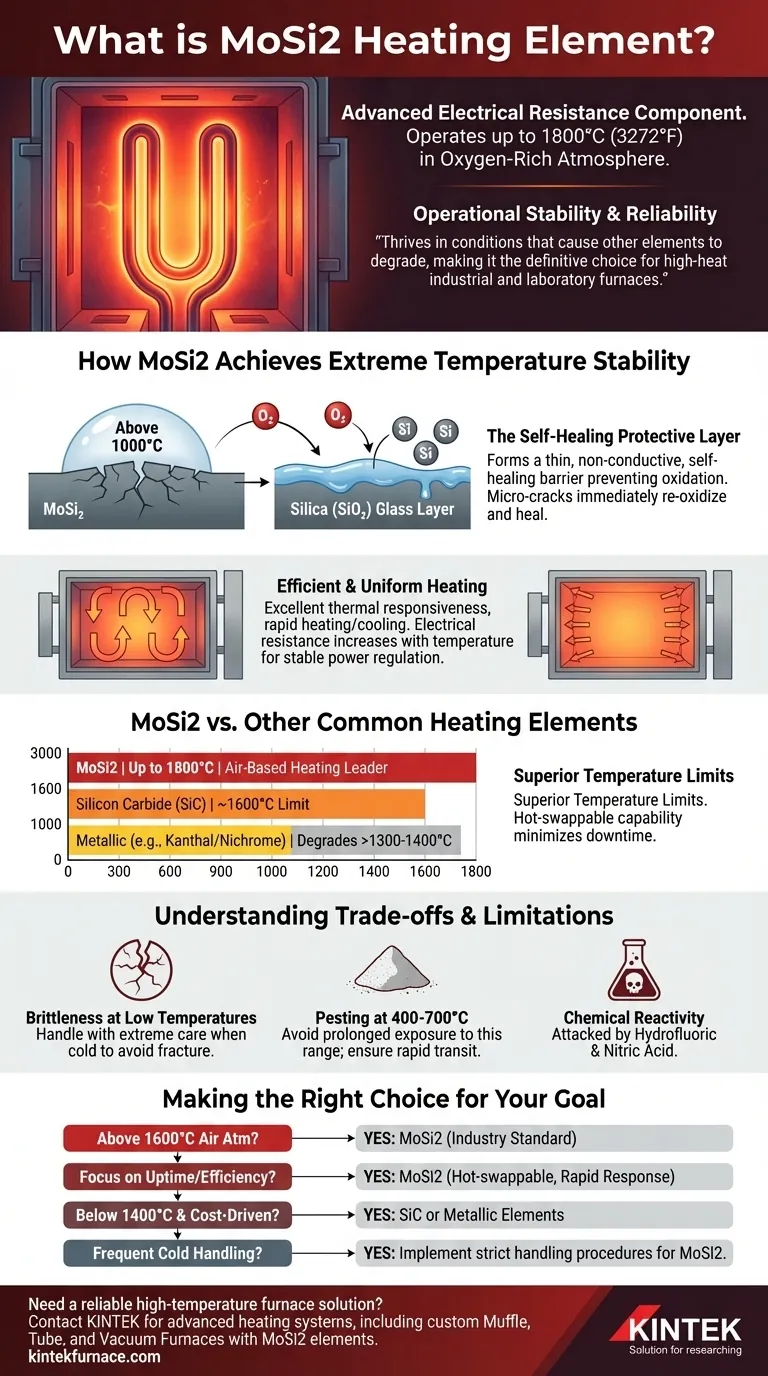

À la base, un élément chauffant MoSi2 est un composant de résistance électrique avancé fabriqué à partir de disiliciure de molybdène. Sa caractéristique principale est sa capacité à fonctionner à des températures extrêmement élevées — jusqu'à 1800°C (3272°F) — dans une atmosphère riche en oxygène, un exploit que les éléments métalliques ou en carbure de silicium courants ne peuvent pas réaliser. Cette performance est possible car le matériau forme une couche de verre protectrice et auto-cicatrisante sur sa surface lorsqu'il est chauffé.

La véritable valeur d'un élément MoSi2 ne réside pas seulement dans sa capacité à haute température, mais aussi dans sa stabilité opérationnelle. Il prospère dans des conditions qui dégradent d'autres éléments, ce qui en fait le choix définitif pour les fours industriels et de laboratoire à haute température où la fiabilité et la cohérence des processus sont primordiales.

Comment le MoSi2 atteint une stabilité à température extrême

Les propriétés uniques du MoSi2 ne sont pas inhérentes au matériau à température ambiante, mais sont activées par la chaleur même qu'il génère. Ce comportement est la clé de son succès dans les applications exigeantes.

La couche protectrice auto-cicatrisante

À des températures supérieures à environ 1000°C, le silicium contenu dans l'élément MoSi2 réagit avec l'oxygène de l'air. Cette réaction forme une couche mince, non conductrice et visqueuse de silice pure (SiO₂), ou verre de quartz.

Cette couche de silice agit comme une barrière protectrice, empêchant l'oxydation et la dégradation supplémentaires du MoSi2 sous-jacent. Si une microfissure se forme sur cette surface en raison de contraintes thermiques, le matériau exposé se réoxyde immédiatement, "cicatrisant" efficacement la couche protectrice et assurant une longue durée de vie.

Chauffage efficace et uniforme

Les éléments MoSi2 possèdent une excellente réactivité thermique, permettant des cycles de chauffage et de refroidissement rapides. Cela améliore considérablement l'efficacité des processus dans des applications comme le frittage ou le traitement thermique.

De plus, leur résistance électrique augmente à mesure qu'ils chauffent. Cette propriété aide à réguler la puissance et assure une distribution de température stable et uniforme dans la chambre du four, ce qui est essentiel pour une qualité de produit constante.

MoSi2 vs autres éléments chauffants courants

Le choix d'un élément chauffant nécessite de comprendre où le MoSi2 se situe dans le paysage plus large des matériaux à haute température.

Limites de température supérieures

Les éléments MoSi2 sont une catégorie à part pour le chauffage à base d'air.

- MoSi2 : Fonctionne jusqu'à 1800°C.

- Carbure de silicium (SiC) : Généralement limité à environ 1600°C.

- Kanthal (FeCrAl) & Nichrome : Éléments métalliques qui se dégradent généralement rapidement au-dessus de 1300-1400°C.

Avantages opérationnels

Contrairement à de nombreux autres types d'éléments, les éléments MoSi2 peuvent souvent être remplacés individuellement pendant que le four est encore chaud. Cette capacité de "remplacement à chaud" élimine le besoin d'un cycle complet de refroidissement et de réchauffage, évitant ainsi des temps d'arrêt coûteux dans les environnements de production continue.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait. Les performances exceptionnelles du MoSi2 à haute température s'accompagnent de compromis spécifiques qui doivent être gérés.

Fragilité à basse température

Les éléments MoSi2 sont de type céramique et extrêmement fragiles à température ambiante. Ils doivent être manipulés avec le plus grand soin lors de l'expédition, de l'installation et de toute maintenance du four effectuée à froid. Un choc mécanique ou une contrainte peut facilement les fracturer.

"Pestilence" à températures intermédiaires

Dans une plage de température spécifique, généralement 400-700°C, le MoSi2 peut subir une forme catastrophique d'oxydation accélérée connue sous le nom de "pestilence". Ce processus peut entraîner la désintégration de l'élément en poudre.

Les fours et les systèmes de contrôle bien conçus atténuent ce risque en veillant à ce que les éléments traversent rapidement cette zone de température pendant le chauffage et le refroidissement.

Réactivité chimique

Bien que résistant à la plupart des acides et des alcalis, le MoSi2 sera attaqué et dissous par l'acide fluorhydrique et l'acide nitrique. C'est une considération critique si votre processus implique ces composés chimiques spécifiques.

Faire le bon choix pour votre objectif

Le choix de l'élément chauffant correct dépend entièrement de vos exigences spécifiques en matière de température, d'atmosphère et de fonctionnement.

- Si votre objectif principal est d'atteindre des températures supérieures à 1600°C dans une atmosphère d'air : Le MoSi2 est la solution standard de l'industrie en raison de sa résistance unique à l'oxydation à haute température.

- Si votre objectif principal est la disponibilité de la production et l'efficacité des processus : La réponse thermique rapide et la nature remplaçable à chaud des éléments MoSi2 offrent des avantages opérationnels significatifs.

- Si vous opérez en dessous de 1400°C et que le coût est un facteur principal : Les éléments métalliques traditionnels comme le Kanthal (FeCrAl) ou les éléments céramiques comme le SiC peuvent offrir une solution plus économique.

- Si votre processus nécessite une manipulation fréquente de composants froids : Vous devez mettre en œuvre des procédures de manipulation strictes et minutieuses pour les éléments MoSi2 afin d'éviter la casse due à leur fragilité inhérente.

En comprenant ces principes fondamentaux, vous êtes en mesure de sélectionner et de gérer les éléments chauffants en fonction des performances, de la longévité et du coût total de possession.

Tableau récapitulatif :

| Caractéristique | Élément chauffant MoSi2 | Carbure de silicium (SiC) | Métallique (ex. Kanthal) |

|---|---|---|---|

| Température max dans l'air | Jusqu'à 1800°C | ~1600°C | ~1300-1400°C |

| Avantage clé | Couche de silice auto-cicatrisante, remplaçable à chaud | Bonne durabilité, coût inférieur | Rentable pour les basses températures |

| Limitation | Fragile à froid, éviter la plage 400-700°C | Température max inférieure, réponse plus lente | S'oxyde rapidement au-dessus de 1400°C |

Besoin d'une solution de four haute température fiable pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de chauffage avancés, y compris des fours à moufle, à tube et sous vide personnalisés avec des éléments MoSi2. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours haute température peuvent améliorer l'efficacité et la stabilité de votre processus !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores