En substance, un four à atmosphère contrôlée est un four spécialisé à haute température utilisé pour les processus qui nécessitent un environnement gazeux précisément contrôlé. C'est un outil essentiel pour le traitement thermique des métaux, le frittage des céramiques et la synthèse de matériaux avancés, où l'exposition à l'air ambiant compromettrait l'intégrité et les propriétés du produit final.

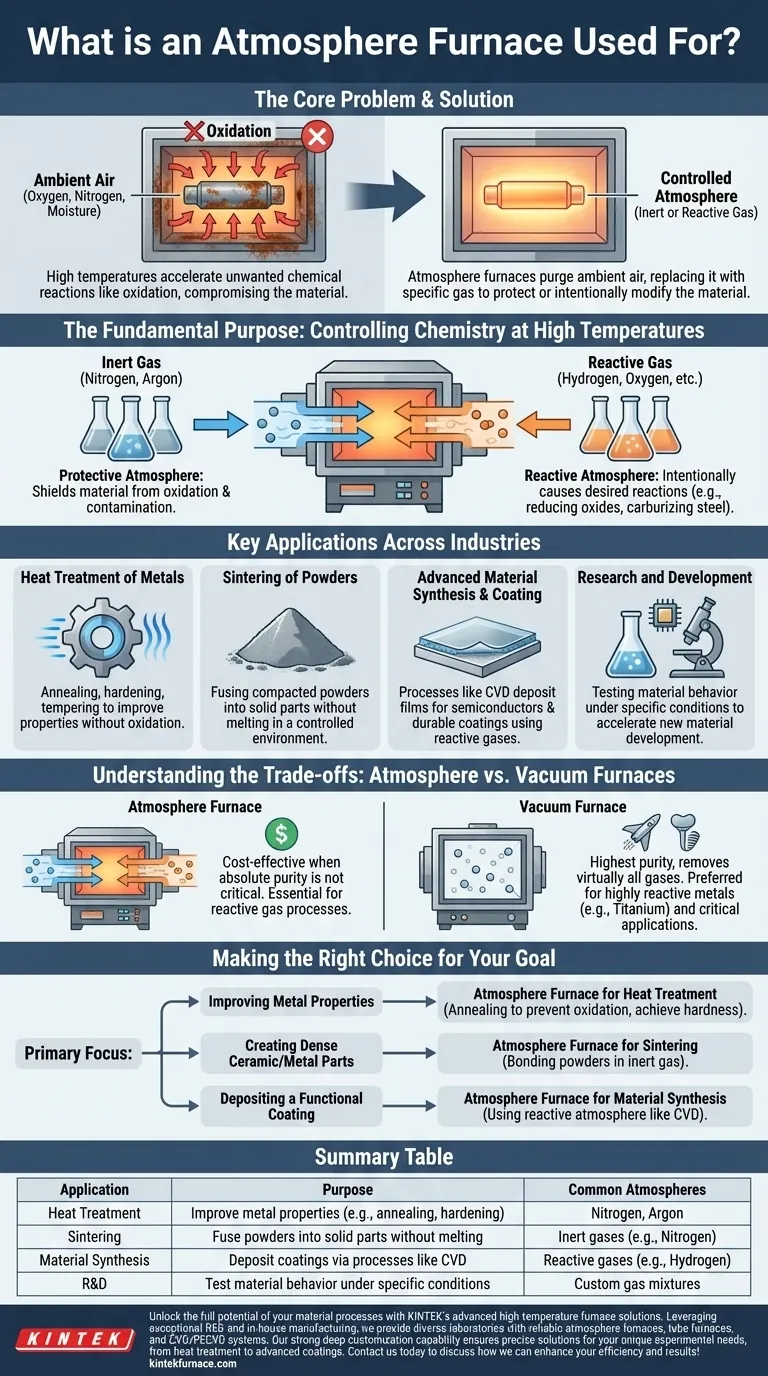

Le problème fondamental du traitement à haute température est que la chaleur accélère les réactions chimiques indésirables, comme l'oxydation (rouille). Un four à atmosphère contrôlée résout ce problème en remplaçant l'air intérieur par un gaz spécifique — soit inerte pour protéger le matériau, soit réactif pour le modifier intentionnellement.

Le but fondamental : contrôler la chimie à hautes températures

Presque tous les traitements de matériaux avancés impliquent de la chaleur. Cependant, chauffer un matériau dans l'air normal introduit de l'oxygène, de l'azote et de l'humidité, ce qui peut provoquer des réactions chimiques néfastes. Le four à atmosphère contrôlée est conçu spécifiquement pour empêcher cela.

Pourquoi l'air ambiant est un problème

À hautes températures, l'oxygène est très réactif. Il peut provoquer une oxydation à la surface des métaux, formant une couche de calamine qui peut ruiner les dimensions et la finition du composant. Cet environnement incontrôlé peut également introduire des contaminants, altérant la composition chimique fondamentale et les performances du matériau.

Comment une atmosphère contrôlée résout ce problème

Un four à atmosphère contrôlée purge l'air ambiant de sa chambre et le remplace par un gaz pur spécifique ou un mélange de gaz. Cette atmosphère peut être de deux types.

- Atmosphères protectrices (inertes) : Des gaz comme l'azote et l'argon sont utilisés pour créer un environnement inerte. Ils ne réagissent pas avec le matériau chauffé, le protégeant efficacement de l'oxydation et de la contamination.

- Atmosphères réactives : Des gaz comme l'hydrogène, l'oxygène ou les gaz à base de carbone sont parfois introduits intentionnellement. Cela est fait pour provoquer une réaction chimique spécifique et souhaitable, comme la réduction des oxydes de surface ou la cémentation de l'acier pour le durcir.

Applications clés dans toutes les industries

En gérant précisément l'environnement thermique et chimique, les fours à atmosphère contrôlée permettent un large éventail de processus industriels et de recherche critiques.

Traitement thermique des métaux

C'est l'une des utilisations les plus courantes. Des processus comme le recuit (adoucissement), le durcissement et le revenu sont réalisés dans une atmosphère contrôlée pour obtenir les propriétés mécaniques désirées sans former de couches d'oxyde destructrices.

Frittage des poudres

Le frittage est le processus de chauffage de poudres compactées (métal ou céramique) pour les fusionner en un objet solide et dense sans les faire fondre. Une atmosphère contrôlée est essentielle pour empêcher l'oxydation des fines particules et assurer une forte liaison entre elles.

Synthèse et revêtement de matériaux avancés

Des processus comme le dépôt chimique en phase vapeur (CVD) utilisent l'atmosphère du four comme ingrédient clé. Des gaz précurseurs sont introduits dans la chambre chaude, où ils réagissent et déposent un film mince et solide sur un substrat. C'est fondamental pour la fabrication de semi-conducteurs et de revêtements durables.

Recherche et développement

Dans les laboratoires, les fours à atmosphère contrôlée sont indispensables. Ils permettent aux chercheurs de tester le comportement des matériaux dans des conditions de température et d'atmosphère spécifiques, accélérant le développement de nouveaux alliages, composites et céramiques.

Comprendre les compromis

Bien que puissants, les fours à atmosphère contrôlée ne sont pas la seule solution pour un chauffage contrôlé. L'alternative principale est un four sous vide.

Quand choisir un four à atmosphère contrôlée

Un four à atmosphère contrôlée est souvent le choix le plus rentable lorsque la pureté absolue n'est pas la principale préoccupation. C'est également le choix nécessaire lorsqu'un gaz réactif est requis dans le cadre du processus, ce qui est impossible sous vide.

Quand un four sous vide est supérieur

Un four sous vide offre le plus haut niveau de pureté en éliminant pratiquement tous les gaz de la chambre. C'est l'outil préféré pour le traitement des métaux hautement réactifs comme le titane ou pour les applications dans l'aérospatiale et les implants médicaux où même une contamination infime est inacceptable.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est d'améliorer les propriétés des métaux : Vous utiliserez un four à atmosphère contrôlée pour des traitements thermiques comme le recuit afin de prévenir l'oxydation et d'obtenir une dureté précise.

- Si votre objectif principal est de créer des pièces céramiques ou métalliques denses : Vous l'utiliserez pour le frittage afin de lier les poudres dans un gaz inerte, assurant la résistance et l'intégrité de la pièce.

- Si votre objectif principal est de déposer un revêtement fonctionnel : Vous utiliserez un processus comme le CVD où l'atmosphère réactive elle-même construit la nouvelle couche de matériau.

En fin de compte, un four à atmosphère contrôlée vous donne un contrôle précis sur la chimie des matériaux, transformant un simple processus de chauffage en un outil de fabrication prévisible et reproductible.

Tableau récapitulatif :

| Application | Objectif | Atmosphères courantes |

|---|---|---|

| Traitement thermique | Améliorer les propriétés des métaux (par exemple, recuit, durcissement) | Azote, Argon |

| Frittage | Faire fusionner des poudres en pièces solides sans les faire fondre | Gaz inertes (par exemple, Azote) |

| Synthèse de matériaux | Déposer des revêtements via des processus comme le CVD | Gaz réactifs (par exemple, Hydrogène) |

| R&D | Tester le comportement des matériaux dans des conditions spécifiques | Mélanges de gaz personnalisés |

Libérez tout le potentiel de vos processus de matériaux avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à atmosphère contrôlée fiables, des fours tubulaires et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, du traitement thermique aux revêtements avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure