Un avantage majeur du stérilisateur à vapeur chimique est sa remarquable capacité à protéger l'intégrité de vos instruments. Contrairement aux méthodes qui reposent sur une teneur élevée en humidité, il stérilise efficacement sans provoquer de rouille, d'émoussement ou de corrosion sur les outils métalliques secs, prolongeant considérablement leur durée de vie fonctionnelle.

Le choix d'une méthode de stérilisation ne consiste pas seulement à atteindre la stérilité ; c'est une décision stratégique qui a un impact direct sur la longévité, la performance et le coût à long terme de vos instruments les plus précieux.

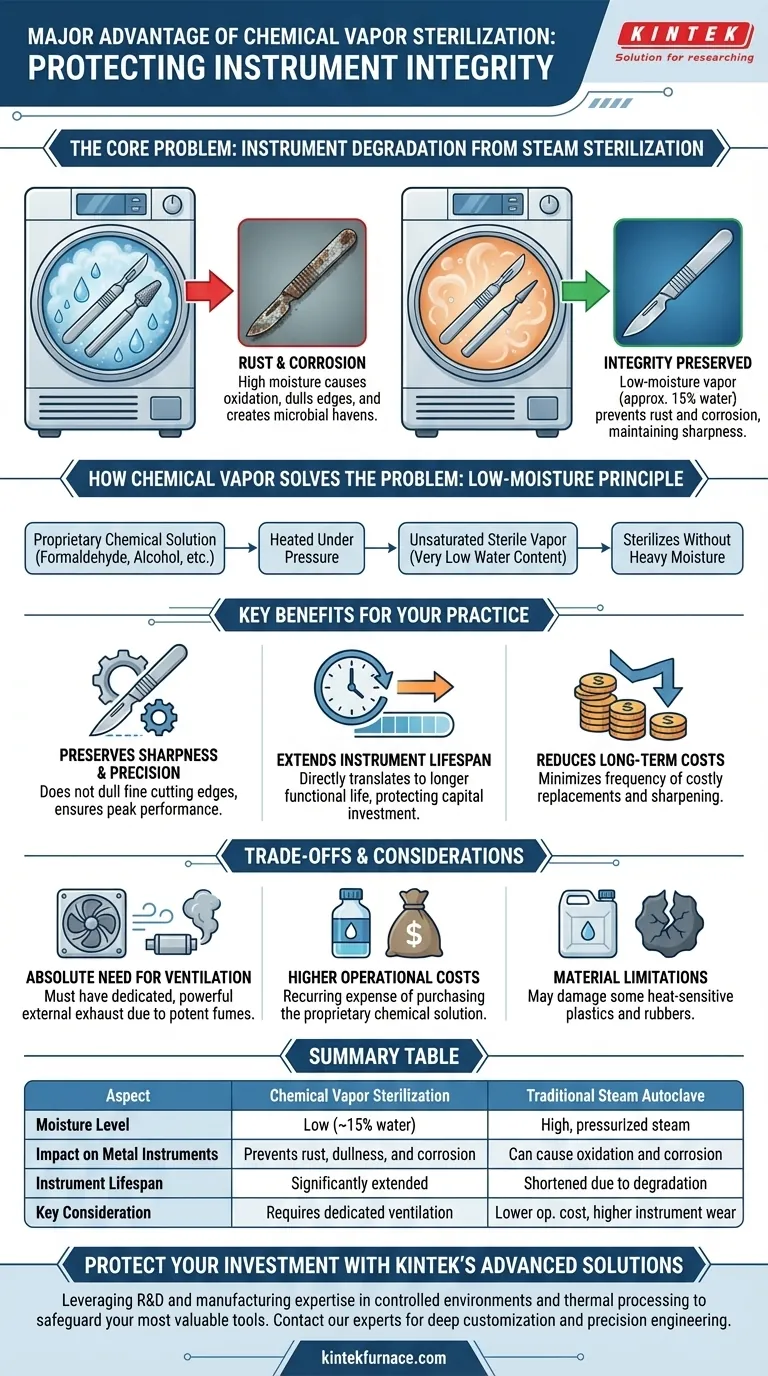

Le problème principal : la dégradation des instruments due à la stérilisation

Pour toute pratique qui dépend d'instruments métalliques de précision, maintenir leur état est un défi constant. Le processus même conçu pour assurer la sécurité – la stérilisation – peut souvent être la cause de leur lente destruction.

Le coût caché de la corrosion

La corrosion est bien plus qu'un problème esthétique. La rouille et les piqûres sur la surface d'un instrument peuvent créer des refuges microscopiques pour les micro-organismes, compromettant potentiellement la stérilité même après un cycle.

De plus, la corrosion émousse les bords tranchants des instruments tels que les scalpels, les fraises et les curettes, réduisant leur efficacité clinique et nécessitant un affûtage ou un remplacement plus fréquent et coûteux.

Pourquoi les autoclaves à vapeur traditionnels contribuent au problème

La méthode de stérilisation la plus courante, l'autoclave à vapeur, utilise de la vapeur pressurisée à haute température. Bien qu'efficace, cette combinaison de chaleur intense et d'humidité crée l'environnement parfait pour l'oxydation du métal.

Les instruments en acier au carbone sont particulièrement vulnérables. Une exposition répétée à la vapeur entraîne inévitablement de la rouille et une dégradation, raccourcissant leur durée de vie et diminuant leur valeur.

Comment la vapeur chimique résout le problème

La stérilisation par vapeur chimique, souvent appelée "chimiclave", fonctionne sur un principe fondamentalement différent qui aborde directement les faiblesses de la vapeur.

Le principe de la stérilisation à faible humidité

Cette méthode utilise une solution chimique exclusive – contenant généralement du formaldéhyde, de l'alcool, de la cétone et d'autres agents – chauffée sous pression pour créer une vapeur stérile.

Le facteur critique est la très faible teneur en eau (environ 15 %) du processus. Cette vapeur non saturée stérilise sans l'humidité importante qui provoque l'oxydation, brisant efficacement le cycle de la rouille et de la corrosion.

Préservation de la netteté et de la précision

Pour les instruments où un bord tranchant est primordial, cet environnement à faible humidité est un avantage significatif. Le processus n'attaque pas et n'émousse pas les bords coupants fins, garantissant que les instruments restent à leur performance maximale beaucoup plus longtemps.

Prolongation de la durée de vie des instruments

En prévenant les dommages corrosifs inhérents à la stérilisation à la vapeur, la méthode de vapeur chimique se traduit directement par une durée de vie fonctionnelle plus longue pour vos instruments métalliques. Cela réduit la fréquence des remplacements et protège votre investissement en capital au fil du temps.

Comprendre les compromis et les considérations

Aucune technologie n'est sans ses limites. Une évaluation objective nécessite de reconnaître les exigences spécifiques et les inconvénients potentiels de la stérilisation par vapeur chimique.

Le besoin absolu de ventilation

Les produits chimiques utilisés, en particulier le formaldéhyde, produisent des fumées puissantes. Par conséquent, ces stérilisateurs doivent être installés dans des zones dotées de systèmes de ventilation dédiés et puissants qui évacuent directement vers l'extérieur. Il s'agit d'une exigence critique en matière de sécurité et de réglementation, et non d'une option.

Coûts d'exploitation plus élevés

Le prix d'achat initial d'un stérilisateur à vapeur chimique peut être comparable à celui d'un autoclave, mais les coûts d'exploitation continus sont généralement plus élevés. Cela est dû aux dépenses récurrentes d'achat de la solution chimique exclusive.

Limitations des matériaux et des cycles

Bien qu'idéale pour le métal, la vapeur chimique peut ne pas convenir à tous les articles. Elle peut endommager certains plastiques et caoutchoucs sensibles à la chaleur. De plus, les temps de cycle peuvent être plus longs que ceux de certains autoclaves à vapeur modernes.

Faire le bon choix pour vos instruments

Le choix d'un système de stérilisation nécessite d'équilibrer l'objectif de stérilité absolue avec le besoin pratique de protéger votre investissement en instruments.

- Si votre objectif principal est de préserver des instruments métalliques de grande valeur et tranchants : La vapeur chimique est le choix supérieur pour maximiser leur durée de vie et maintenir leurs performances.

- Si votre objectif principal est de minimiser les coûts initiaux et la manipulation des produits chimiques : Un autoclave à vapeur est une solution éprouvée et économique, mais vous devez accepter le compromis d'une corrosion éventuelle sur certains instruments.

- Si votre objectif principal est la sécurité et la conformité : Vous devez être prêt à investir dans l'infrastructure de ventilation nécessaire avant de vous engager dans un système à vapeur chimique.

En fin de compte, comprendre ces avantages et exigences distincts vous permet de choisir la méthode de stérilisation qui correspond le mieux à vos besoins cliniques et à votre stratégie financière.

Tableau récapitulatif :

| Aspect | Stérilisation par vapeur chimique | Autoclave à vapeur traditionnel |

|---|---|---|

| Niveau d'humidité | Processus à faible humidité (~15 % d'eau) | Vapeur pressurisée à forte humidité |

| Impact sur les instruments métalliques | Prévient la rouille, l'émoussement et la corrosion | Peut provoquer l'oxydation et la corrosion |

| Durée de vie des instruments | Considérablement prolongée | Raccourcie en raison de la dégradation |

| Considération clé | Nécessite une ventilation dédiée | Coût d'exploitation inférieur, mais usure des instruments plus élevée |

Protégez votre investissement en instruments avec les solutions avancées de KINTEK

Cherchez-vous à maximiser la durée de vie et les performances de vos instruments métalliques de précision de grande valeur ? Le défi de la corrosion induite par la stérilisation est réel, mais il a une solution.

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir à divers laboratoires des solutions avancées de traitement thermique. Notre expertise dans la création d'environnements contrôlés se traduit directement par la compréhension des exigences précises de la technologie de stérilisation.

Bien que la stérilisation par vapeur chimique offre un avantage évident pour la préservation du métal, le choix du bon équipement est essentiel. Notre gamme de produits, comprenant des fours tubulaires haute performance, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie. Nous pouvons vous aider à développer ou à intégrer les systèmes de contrôle thermique et atmosphérique précis nécessaires pour des processus de stérilisation fiables et à faible humidité.

Laissez KINTEK vous aider à protéger vos outils les plus précieux. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre ingénierie de précision peut répondre à vos exigences uniques en matière de stérilisation et de préservation des instruments.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire