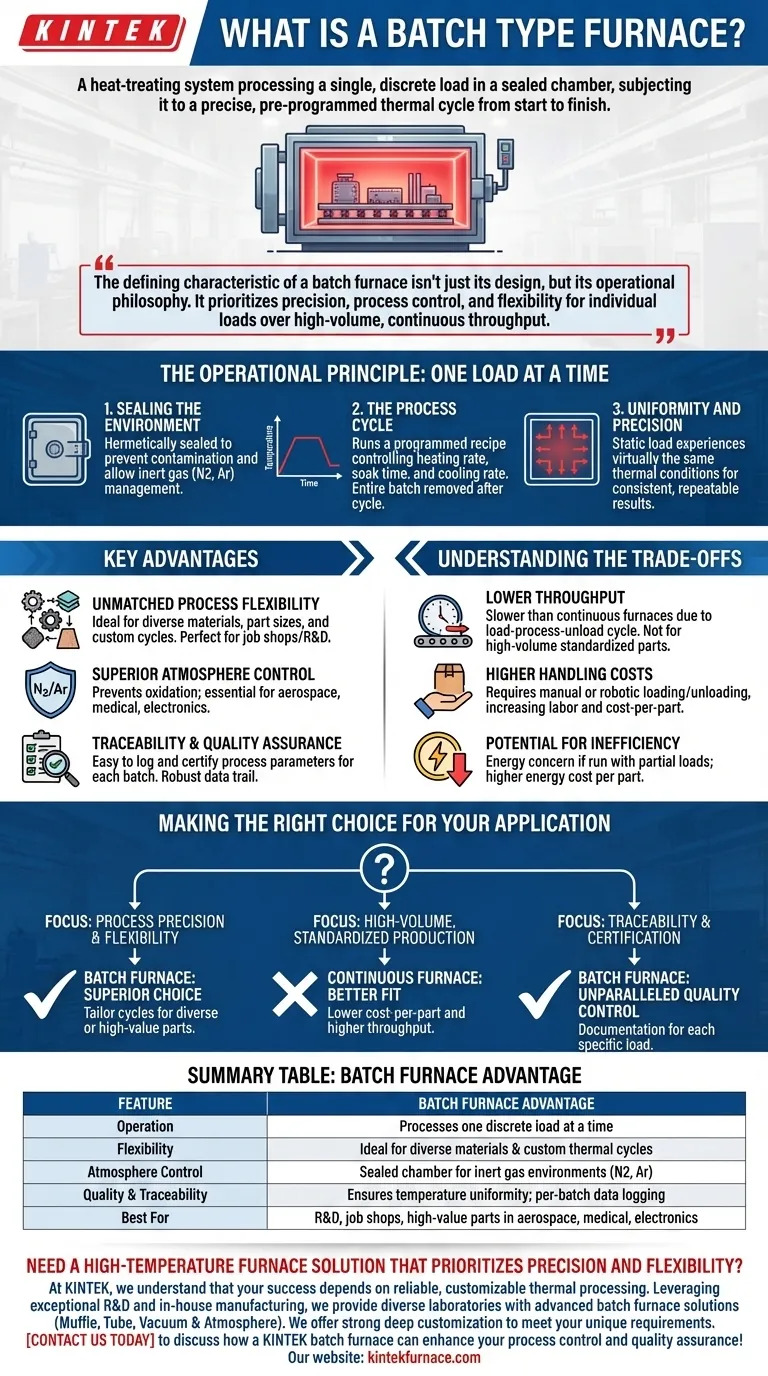

À la base, un four à charge discontinue est un système de traitement thermique conçu pour traiter une seule charge discrète de matériau à la fois dans une chambre scellée. Contrairement aux fours continus qui déplacent les pièces à travers différentes zones de température, un four à charge discontinue traite l'ensemble de la charge comme une seule unité, la soumettant à un cycle thermique précis et préprogrammé du début à la fin.

La caractéristique déterminante d'un four à charge discontinue n'est pas seulement sa conception, mais sa philosophie de fonctionnement. Il privilégie la précision, le contrôle du processus et la flexibilité pour les charges individuelles par rapport au débit continu et à grand volume d'autres types de fours.

Le principe de fonctionnement : une charge à la fois

La méthode "par lots" est un choix délibéré axé sur le contrôle. L'ensemble du processus tourne autour du chargement d'un groupe de pièces, du scellement de la chambre et de l'exécution d'une recette thermique spécifique.

Scellement de l'environnement

Une fois la porte du four fermée, la chambre de chauffage est hermétiquement scellée de l'environnement extérieur.

Ce scellement est essentiel. Il empêche la contamination et permet une gestion précise de l'atmosphère interne, comme l'utilisation de gaz inertes tels que l'azote ou l'argon pour prévenir l'oxydation sur les pièces sensibles.

Le cycle de processus

Un cycle typique implique le chargement des pièces, le scellement de la porte et l'exécution d'une recette programmée. Cette recette contrôle le taux de chauffage, le temps de "maintien" à une température spécifique et le taux de refroidissement.

Une fois le cycle terminé, l'ensemble du lot est retiré. Cette nature d'arrêt et de démarrage est fondamentale à son fonctionnement.

Uniformité et précision

Parce que l'ensemble de la charge est statique dans la chambre scellée, un four à charge discontinue peut atteindre une uniformité de température exceptionnelle. Chaque pièce du lot subit pratiquement les mêmes conditions thermiques, garantissant des résultats cohérents et reproductibles.

Avantages clés de l'approche par lots

Le choix d'un four à charge discontinue offre des avantages distincts pour des objectifs de fabrication et de traitement spécifiques, en particulier lorsque la qualité et la personnalisation sont primordiales.

Flexibilité de processus inégalée

La plus grande force d'un four à charge discontinue est sa polyvalence. Vous pouvez exécuter un processus de recuit pour un lot d'acier et le faire suivre immédiatement d'un cycle de trempe complètement différent pour un autre.

Cela le rend idéal pour les ateliers ou les environnements de R&D qui traitent une grande variété de matériaux, de tailles de pièces et de spécifications de traitement thermique.

Contrôle supérieur de l'atmosphère

La chambre scellée permet un contrôle inégalé de l'atmosphère du four. Ceci est essentiel pour le traitement de matériaux de grande valeur ou sensibles, courants dans les industries aérospatiale, médicale et électronique.

En empêchant l'exposition à l'oxygène, les fours à charge discontinue garantissent que les pièces ressortent propres et exemptes de calamine ou de décoloration.

Traçabilité et assurance qualité

Étant donné que chaque charge est un événement discret et traçable, il est facile d'enregistrer et de certifier les paramètres exacts du processus pour chaque pièce de ce lot.

Cela fournit une piste de données robuste pour le contrôle qualité, ce qui est souvent une exigence stricte pour les composants critiques utilisés dans des applications certifiées.

Comprendre les compromis

Aucune technologie unique n'est une solution universelle. Les atouts d'un four à charge discontinue s'accompagnent de limitations inhérentes qu'il est important de comprendre.

Débit inférieur

Le compromis le plus important est le volume de production. Le cycle de chargement-traitement-déchargement est intrinsèquement plus lent qu'un four continu qui traite les pièces sans interruption.

Pour la production en grand volume et standardisée d'un seul type de pièce, un four à charge discontinue n'est souvent pas le choix le plus efficace.

Coûts de manutention plus élevés

Chaque lot nécessite un chargement et un déchargement manuel ou robotisé. Cela introduit du temps de main-d'œuvre et de manutention dans le processus, ce qui peut augmenter le coût global par pièce par rapport à une ligne continue entièrement automatisée.

Potentiel d'inefficacité

L'efficacité énergétique peut être une préoccupation si le four est fréquemment utilisé avec des charges partielles. Chauffer l'ensemble de la masse thermique du four pour un petit nombre de pièces peut entraîner un coût énergétique plus élevé par pièce produite.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est la précision et la flexibilité du processus : Un four à charge discontinue est le choix supérieur, vous permettant d'adapter les cycles de traitement thermique pour des pièces diverses ou de grande valeur.

- Si votre objectif principal est la production en grand volume et standardisée : Un four continu offrira presque toujours un coût par pièce inférieur et un débit plus élevé pour un flux de produits constant.

- Si votre objectif principal est la traçabilité et la certification : La nature discrète du traitement par lots offre un contrôle qualité et une documentation inégalés pour chaque charge spécifique.

En fin de compte, le choix d'un four à charge discontinue est une décision stratégique visant à privilégier le contrôle et la qualité par rapport au volume de production pur.

Tableau récapitulatif :

| Caractéristique | Avantage du four à charge discontinue |

|---|---|

| Fonctionnement | Traite une charge discrète à la fois |

| Flexibilité | Idéal pour divers matériaux et cycles thermiques personnalisés |

| Contrôle de l'atmosphère | Chambre scellée pour les environnements de gaz inertes (par exemple, azote, argon) |

| Qualité & Traçabilité | Assure l'uniformité de la température et fournit des données d'enregistrement par lot |

| Idéal pour | R&D, ateliers et pièces de grande valeur dans les industries aérospatiale, médicale et électronique |

Besoin d'une solution de four à haute température qui privilégie la précision et la flexibilité ?

Chez KINTEK, nous comprenons que votre succès dépend d'un traitement thermique fiable et personnalisable. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à charge discontinue. Notre gamme de produits, comprenant des fours à moufle, à tube et à vide et atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à charge discontinue KINTEK peut améliorer votre contrôle de processus et votre assurance qualité !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale