Dans le traitement thermique industriel, un four à chargement discontinu (ou four par lots) est un système conçu pour traiter les matériaux une charge distincte, ou un « lot », à la fois. Contrairement aux systèmes continus où les matériaux circulent constamment, un four à chargement discontinu traite un seul groupe spécifique de pièces tout au long d'un cycle thermique complet avant que le groupe suivant ne soit introduit. Même les modèles complexes avec plusieurs chambres, comme pour le chauffage et le refroidissement, traitent toujours un lot intégral à la fois.

La caractéristique déterminante d'un four à chargement discontinu n'est pas simplement de traiter une charge à la fois, mais l'exceptionnelle flexibilité de processus et la précision que cette méthode permet. Elle autorise une recette thermique unique et personnalisée pour chaque lot qui entre dans le système.

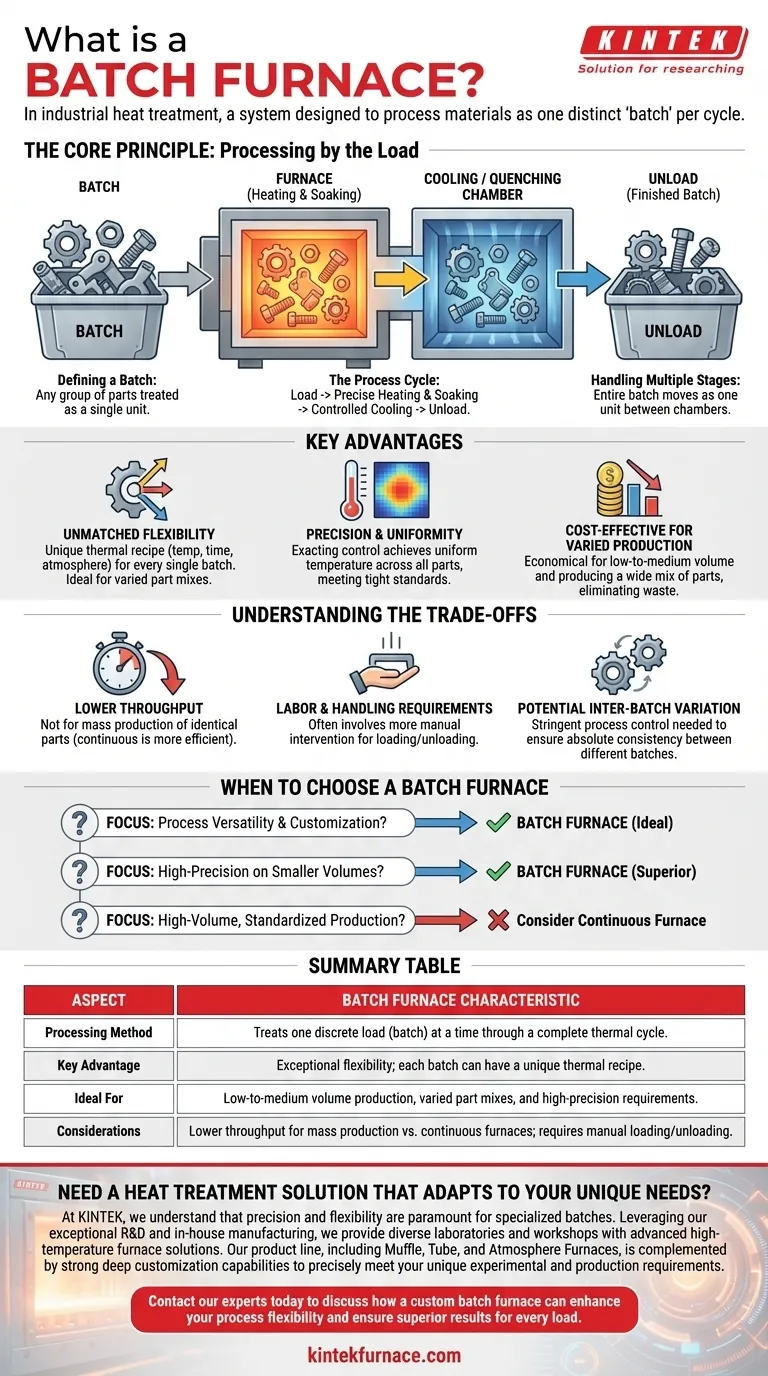

Le Principe Fondamental : Traitement par Charge

Le four à chargement discontinu fonctionne selon un principe simple mais puissant : traiter une quantité discrète de matériau comme une seule unité tout au long du processus de traitement thermique.

Définition d'un « Lot »

Un lot est tout groupe de pièces chargées ensemble dans le four. Cela peut aller d'une poignée de grosses pièces à des milliers de petites fixations, toutes traitées avec le même profil thermique.

Le Cycle de Processus

Un cycle typique implique le chargement du lot, l'exécution d'un programme précis de chauffage et de maintien en température, suivi d'une séquence de refroidissement contrôlé ou de trempe. Le four entier est dédié à ce seul lot jusqu'à ce que le cycle soit terminé et que les pièces soient déchargées.

Gestion des Étapes Multiples

Certains fours à chargement discontinu avancés, comme les fours à trempe scellés, possèdent des chambres séparées pour le chauffage et le refroidissement. Cependant, le principe reste le même : l'ensemble du lot se déplace comme une seule unité de la chambre de chauffage à la chambre de refroidissement, maintenant son intégrité en tant qu'une seule charge.

Avantages Clés de l'Approche par Lots

La décision d'utiliser un four à chargement discontinu est motivée par ses avantages uniques, essentiels pour de nombreuses applications de fabrication et de métallurgie.

Flexibilité de Processus Inégalée

Puisque chaque cycle est indépendant, chaque lot peut recevoir un traitement complètement différent. Cela vous permet de modifier la température, le temps et l'atmosphère d'une charge à l'autre, ce qui le rend parfait pour les ateliers qui traitent des tailles de pièces, des nuances de matériaux et des spécifications de traitement thermique variables.

Précision et Uniformité

Les fours à chargement discontinu offrent un contrôle rigoureux des vitesses de chauffage et de refroidissement. En traitant une charge statique dans un environnement confiné, il est plus facile d'obtenir une température uniforme sur toutes les pièces du lot, ce qui est crucial pour satisfaire des normes métallurgiques strictes.

Rentabilité pour la Production Variée

Pour la production de faible à moyenne capacité ou pour la production d'un large mélange de pièces différentes, un four à chargement discontinu est très économique. Il élimine le coût opérationnel élevé et le gaspillage d'énergie liés à l'utilisation d'un grand système continu pour un travail petit ou non standard.

Comprendre les Compromis

Bien que puissant, le four à chargement discontinu n'est pas la solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Débit Inférieur pour la Production de Masse

Le principal compromis est le volume de production. Pour fabriquer un grand volume de pièces identiques, un four continu qui traite le matériau dans un flux non-stop est presque toujours plus efficace et plus rentable.

Besoins en Main-d'Œuvre et en Manutention

Le traitement par lots implique souvent plus d'intervention manuelle pour le chargement et le déchargement par rapport aux lignes continues entièrement automatisées. Cela peut se traduire par des coûts de main-d'œuvre plus élevés et une dépendance à la planification des opérateurs.

Potentiel de Variation Inter-Lots

Bien que l'uniformité au sein d'un seul lot soit excellente, de légères variations peuvent survenir entre différents lots si les paramètres du processus ne sont pas parfaitement reproduits à chaque fois. Cela nécessite un contrôle de processus rigoureux pour assurer une cohérence absolue sur une longue série de production.

Quand Choisir un Four à Chargement Discontinu

Vos objectifs opérationnels détermineront si un four à chargement discontinu est l'outil approprié pour la tâche.

- Si votre objectif principal est la polyvalence et la personnalisation des processus : Un four à chargement discontinu est le choix idéal pour gérer un large éventail de géométries de pièces, de matériaux et de spécifications de traitement thermique.

- Si votre objectif principal est des résultats de haute précision sur de plus petits volumes : Le contrôle supérieur de la température et l'uniformité d'un four à chargement discontinu garantissent une qualité constante pour les séries de production spécialisées ou de faible à moyenne capacité.

- Si votre objectif principal est la production standardisée à haut volume : Vous devriez évaluer un four continu, car son traitement automatisé et non-stop est généralement plus efficace pour cet objectif spécifique.

En fin de compte, le choix d'un four à chargement discontinu est une décision stratégique visant à privilégier l'adaptabilité et la précision pour chaque charge spécifique que vous traitez.

Tableau Récapitulatif :

| Aspect | Caractéristique du Four à Chargement Discontinu |

|---|---|

| Méthode de Traitement | Traite une charge discrète (lot) à la fois à travers un cycle thermique complet. |

| Avantage Clé | Flexibilité exceptionnelle ; chaque lot peut avoir une recette thermique unique. |

| Idéal Pour | Production de faible à moyenne capacité, mélanges de pièces variés et exigences de haute précision. |

| Considérations | Débit inférieur pour la production de masse par rapport aux fours continus ; nécessite un chargement/déchargement manuel. |

Besoin d'une solution de traitement thermique qui s'adapte à vos besoins de production uniques ?

Chez KINTEK, nous comprenons que la précision et la flexibilité sont primordiales pour les lots spécialisés. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires et ateliers des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à chargement discontinu personnalisé peut améliorer votre flexibilité de processus et garantir des résultats supérieurs pour chaque charge.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu