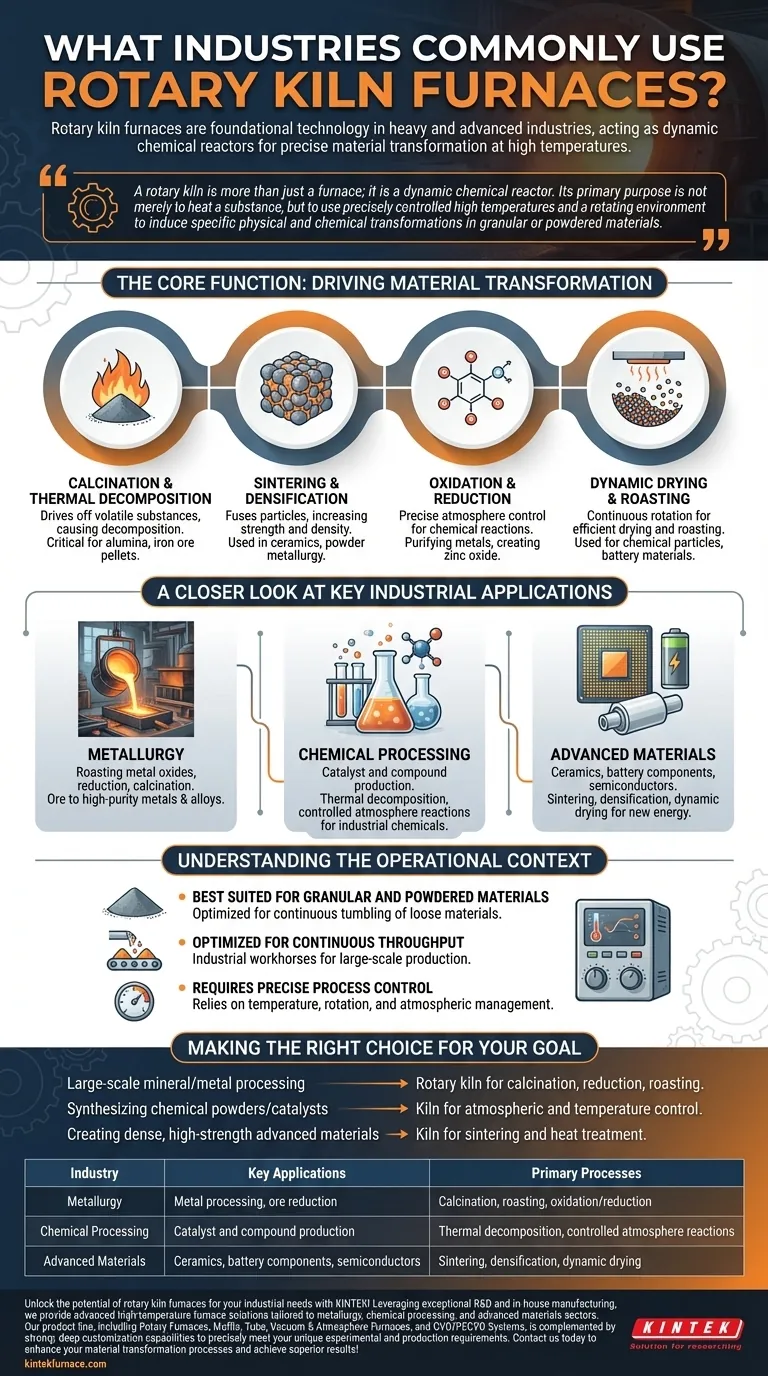

Les fours à sole tournante sont une technologie fondamentale dans un large éventail d'industries lourdes et avancées. Ils sont le plus souvent utilisés en métallurgie pour le traitement des métaux, dans le traitement chimique pour créer des composés tels que des catalyseurs et des oxydes, et dans la production de matériaux avancés tels que les céramiques et les composants de batteries. Leur valeur réside dans leur capacité à traiter continuellement des matériaux à des températures très élevées.

Un four à sole tournante est plus qu'un simple four ; c'est un réacteur chimique dynamique. Son objectif principal n'est pas simplement de chauffer une substance, mais d'utiliser des températures élevées contrôlées avec précision et un environnement rotatif pour induire des transformations physiques et chimiques spécifiques dans des matériaux granulaires ou pulvérulents.

La fonction principale : entraîner la transformation des matériaux

Un four à sole tournante excelle dans la modification de la nature fondamentale des matériaux. La combinaison de la chaleur, de l'atmosphère contrôlée et du mouvement de basculement constant le rend extraordinairement efficace pour plusieurs processus industriels clés.

Calcination et décomposition thermique

La calcination est un processus qui utilise la chaleur pour éliminer les substances volatiles (comme l'eau ou le CO₂) d'un matériau, provoquant sa décomposition ou son changement d'état chimique.

Ceci est essentiel pour produire des matériaux comme l'alumine à partir de bauxite ou pour fabriquer des briquettes de minerai de fer avant qu'elles n'entrent dans un haut fourneau.

Frittage et densification

Le frittage utilise la chaleur pour fusionner les particules, augmentant ainsi la résistance et la densité d'un matériau sans le faire fondre.

Dans la céramique, ce processus est utilisé pour cuire les produits et créer des matériaux denses et uniformes. En métallurgie, il est utilisé pour fritter des poudres métalliques en formes solides.

Oxydation et réduction

Les fours à sole tournante permettent un contrôle précis de l'atmosphère de traitement, permettant des réactions chimiques spécifiques.

L'oxydation (ajout d'oxygène) et la réduction (retrait d'oxygène) sont vitales en métallurgie pour purifier les métaux de leurs minerais. Ces réactions sont également utilisées pour créer des produits chimiques tels que l'oxyde de zinc.

Séchage dynamique et grillage

La rotation continue garantit que chaque particule est exposée à la chaleur, ce qui rend les fours à sole tournante très efficaces pour sécher et griller les poudres et les granulés.

Ceci est couramment utilisé pour les particules chimiques, les abrasifs et les matériaux utilisés dans les batteries au lithium.

Un regard approfondi sur les applications industrielles clés

La polyvalence de ces fonctions de base signifie que les fours à sole tournante sont indispensables dans de nombreux secteurs, chacun exploitant cette technologie pour un résultat spécifique.

En métallurgie : du minerai au métal pur

L'industrie métallurgique utilise les fours à sole tournante pour griller les oxydes métalliques ainsi que pour les processus de réduction et de calcination. C'est une étape clé dans la production de métaux et d'alliages de haute pureté à partir de minerai brut.

Dans le traitement chimique : création de composés essentiels

Les fours à sole tournante sont centraux dans la production de nombreux produits chimiques industriels. Ils sont utilisés pour fabriquer des catalyseurs, du gel de silice et d'autres composés qui nécessitent une synthèse à haute température dans un environnement dynamique et contrôlé.

Dans les matériaux avancés : pour la céramique et les nouvelles énergies

La capacité à améliorer les propriétés des matériaux telles que la densité, la résistance et la résistance à la corrosion rend les fours à sole tournante essentiels pour les applications avancées.

Cela comprend la cuisson des produits céramiques, la préparation des matériaux semi-conducteurs et le développement de composants pour les domaines des nouvelles énergies comme les cellules solaires et les piles à combustible.

Comprendre le contexte opérationnel

Bien que puissants, les fours à sole tournante sont conçus pour une échelle opérationnelle et un type de matériau spécifiques. Comprendre leur utilisation prévue est essentiel pour tirer parti de leurs avantages.

Le mieux adapté aux matériaux granulaires et pulvérulents

La conception d'un four à sole tournante est optimisée pour le basculement continu et le débit des matériaux en vrac. Il n'est pas conçu pour traiter des objets solides, uniques et de grande taille.

Optimisé pour un débit continu

Ces fours sont des bêtes de somme industrielles, construits pour une production continue et à grande échelle. Ils sont moins efficaces pour les petits lots individuels en laboratoire où un four à boîte ou à moufle pourrait être plus approprié.

Nécessite un contrôle précis du processus

La valeur d'un four à sole tournante découle de la capacité à gérer précisément la température, la vitesse de rotation et les conditions atmosphériques. L'obtention d'un rendement constant et de haute qualité dépend de la maîtrise de ces contrôles de processus.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à sole tournante est entièrement dictée par la transformation des matériaux que vous devez réaliser.

- Si votre objectif principal est le traitement de minéraux ou de métaux à grande échelle : Un four à sole tournante est l'outil définitif pour des processus essentiels tels que la calcination, la réduction des minerais et le grillage.

- Si votre objectif principal est la synthèse de poudres chimiques ou de catalyseurs : La capacité du four à contrôler l'atmosphère et la température pendant le traitement continu est un avantage critique.

- Si votre objectif principal est la création de matériaux avancés denses et à haute résistance : Les capacités de frittage et de traitement thermique d'un four à sole tournante sont vitales pour obtenir les propriétés finales des matériaux souhaitées.

En fin de compte, la prévalence du four à sole tournante est un résultat direct de sa capacité unique à transformer des matériaux en vrac à l'échelle industrielle.

Tableau récapitulatif :

| Industrie | Applications clés | Processus principaux |

|---|---|---|

| Métallurgie | Traitement des métaux, réduction des minerais | Calcination, grillage, oxydation/réduction |

| Traitement chimique | Production de catalyseurs et de composés | Décomposition thermique, réactions en atmosphère contrôlée |

| Matériaux avancés | Céramiques, composants de batteries, semi-conducteurs | Frittage, densification, séchage dynamique |

Libérez le potentiel des fours à sole tournante pour vos besoins industriels avec KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées aux secteurs de la métallurgie, du traitement chimique et des matériaux avancés. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus de transformation des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries