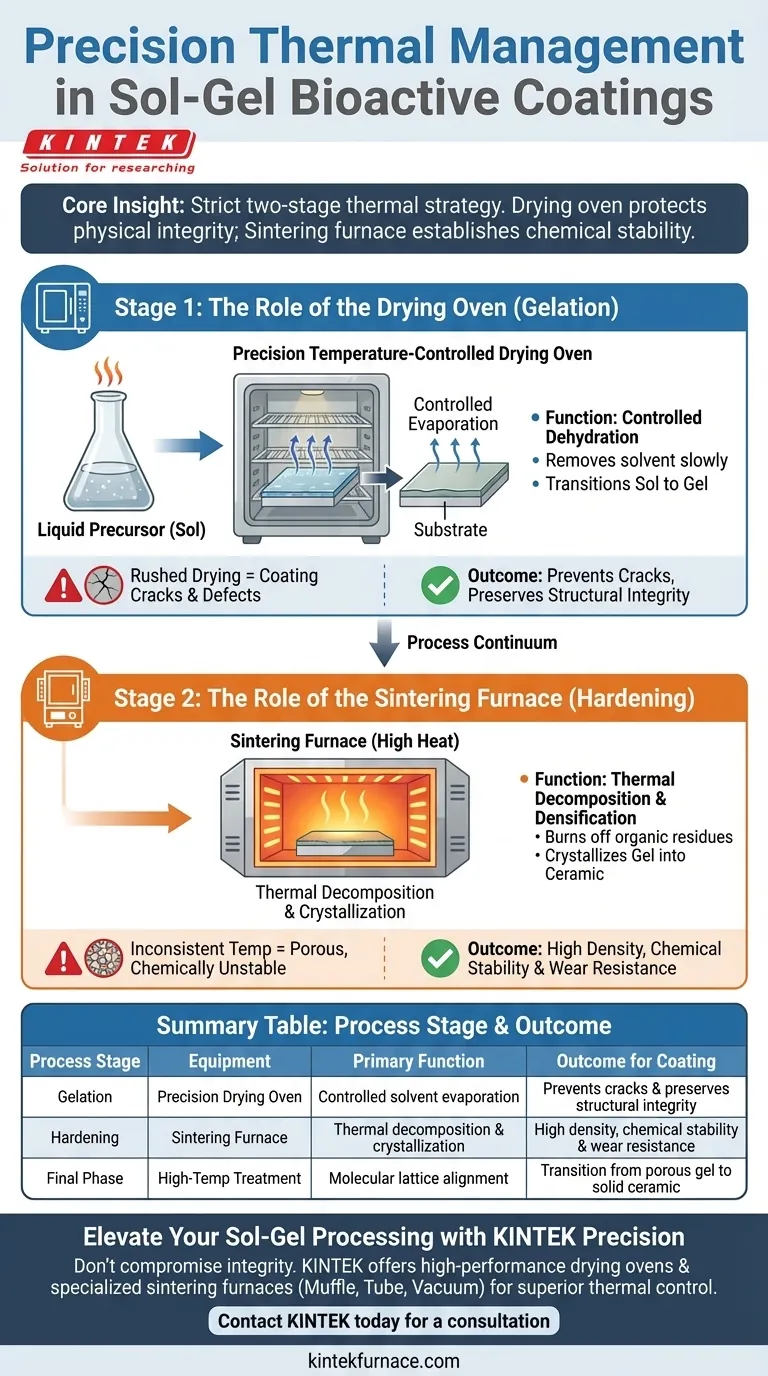

La gestion thermique de précision est le facteur déterminant dans la conversion des précurseurs liquides en revêtements bioactifs durables lors du processus Sol-Gel. Le four de séchage sert à solidifier lentement le film liquide en une structure de gel sans fissures, tandis que le four de frittage fournit la chaleur élevée nécessaire pour cristalliser ce gel en une céramique dense et résistante à l'usure.

Idée clé : Le processus Sol-Gel nécessite une stratégie thermique stricte en deux étapes : le four de séchage protège l'intégrité physique en gérant les taux d'évaporation, tandis que le four de frittage établit la stabilité chimique par densification.

Étape 1 : Le rôle du four de séchage

Déshydratation contrôlée

La fonction principale du four de séchage à température contrôlée de précision est la déshydratation initiale du sol appliqué.

En appliquant soigneusement de la chaleur, le four élimine le solvant du mélange. Cela fait passer le matériau d'un état "sol" liquide à un réseau "gel" semi-solide.

Prévention des défauts structurels

La valeur critique de cet équipement réside dans sa capacité à réguler le taux d'évaporation.

Si le solvant s'évapore trop rapidement, le film subit un stress de retrait important. Cela entraîne des fissures de revêtement et des défauts de surface.

Un four de précision garantit que le processus est lent et uniforme, préservant ainsi l'intégrité structurelle du revêtement avant qu'il n'entre dans la phase de durcissement finale.

Étape 2 : Le rôle du four de frittage

Décomposition thermique et cristallisation

Une fois la couche de gel formée, le four de frittage prend le relais pour effectuer un traitement à haute température.

Cette chaleur intense induit une décomposition thermique, brûlant les résidus organiques restants dans la matrice. Simultanément, elle entraîne la cristallisation, forçant les molécules à s'aligner en un réseau structuré.

Obtention de la densification

Le four transforme la couche de gel poreuse en une phase céramique dense.

Selon les précurseurs utilisés, cela crée des matériaux solides tels que la silice, l'oxyde de zinc ou l'hydroxyapatite.

Assurer la durabilité

Cette étape finale de densification est ce qui confère au revêtement ses propriétés fonctionnelles.

En éliminant la porosité et en fusionnant le matériau, le four garantit que le revêtement final possède une stabilité chimique élevée et une résistance à l'usure significative.

Comprendre les risques du processus

L'efficacité de ces deux étapes repose entièrement sur la précision thermique.

Si la phase de séchage est précipitée pour gagner du temps, le revêtement développera presque certainement des microfissures, rendant l'étape de frittage ultérieure inutile.

Inversement, si la température de frittage est incohérente, la phase céramique ne se densifiera pas complètement, résultant en un revêtement chimiquement instable et sujet à une usure prématurée.

Optimiser votre stratégie thermique

Pour obtenir un revêtement bioactif de haute qualité, vous devez considérer ces deux équipements comme faisant partie d'un continuum unique.

- Si votre objectif principal est l'intégrité de la surface : Privilégiez la précision et la vitesse de montée en température de votre four de séchage pour garantir que l'évaporation du solvant est suffisamment lente pour éviter les fissures.

- Si votre objectif principal est la longévité mécanique : Assurez-vous que votre four de frittage est capable de maintenir les températures élevées spécifiques requises pour atteindre la densité complète de votre céramique cible (par exemple, l'hydroxyapatite).

Contrôlez la chaleur, et vous contrôlez la qualité de l'interface céramique finale.

Tableau récapitulatif :

| Étape du processus | Équipement | Fonction principale | Résultat pour le revêtement |

|---|---|---|---|

| Gélification | Four de séchage de précision | Évaporation contrôlée du solvant | Prévient les fissures et préserve l'intégrité structurelle |

| Durcissement | Four de frittage | Décomposition thermique et cristallisation | Haute densité, stabilité chimique et résistance à l'usure |

| Phase finale | Traitement haute température | Alignement des réseaux moléculaires | Transition du gel poreux à la céramique solide |

Élevez votre traitement Sol-Gel avec la précision KINTEK

Ne laissez pas l'incohérence thermique compromettre l'intégrité de vos revêtements bioactifs. Fort de sa R&D et de sa fabrication expertes, KINTEK propose des fours de séchage haute performance et des fours de frittage spécialisés — y compris des systèmes Muffle, Tube et sous vide — conçus pour les exigences rigoureuses de la densification céramique et de la stabilité des couches minces. Que vous ayez besoin de fours haute température standards pour laboratoire ou de solutions entièrement personnalisables adaptées à vos objectifs de recherche uniques, KINTEK fournit le contrôle thermique nécessaire pour une stabilité chimique et une résistance à l'usure supérieures.

Prêt à obtenir des interfaces céramiques impeccables ? Contactez KINTEK dès aujourd'hui pour une consultation.

Guide Visuel

Références

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications typiques d'un four à moufle ? Atteindre la précision et la pureté dans les processus à haute température

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quelles sont les caractéristiques opérationnelles clés des fours à moufle modernes ? Améliorez la précision et l'efficacité dans votre laboratoire

- Comment l'utilisation de joints ou de cales pour ajuster la hauteur de la pièce affecte-t-elle le processus de frittage dans un four à moufle ?

- Quelles sont les caractéristiques standard des fours à moufle ? Libérez la précision et l'efficacité du traitement thermique

- Quels sont les progrès de la technologie moderne des fours à moufle ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les mesures de sécurité électrique requises pour un four à moufle ? Étapes essentielles pour prévenir les chocs électriques et les incendies

- Quels sont les avantages des fours muflés en termes d'efficacité énergétique et de vitesse de chauffage ? Obtenez un traitement thermique rapide et efficace