En fin de compte, les paramètres spécifiques d'un four à atmosphère de type boîte sont dictés par son application prévue. La plage de température, la taille de la chambre et le type de contrôle de l'atmosphère ne sont pas arbitraires ; ils sont une réponse directe au matériau spécifique traité et au résultat souhaité de ce processus, que ce soit pour la recherche ou la production industrielle.

Le défi principal n'est pas de trouver le « meilleur » four, mais de définir avec précision les besoins de votre processus. Une fois que votre matériau, le résultat souhaité et l'échelle opérationnelle sont clairs, les spécifications du four requises en découlent naturellement.

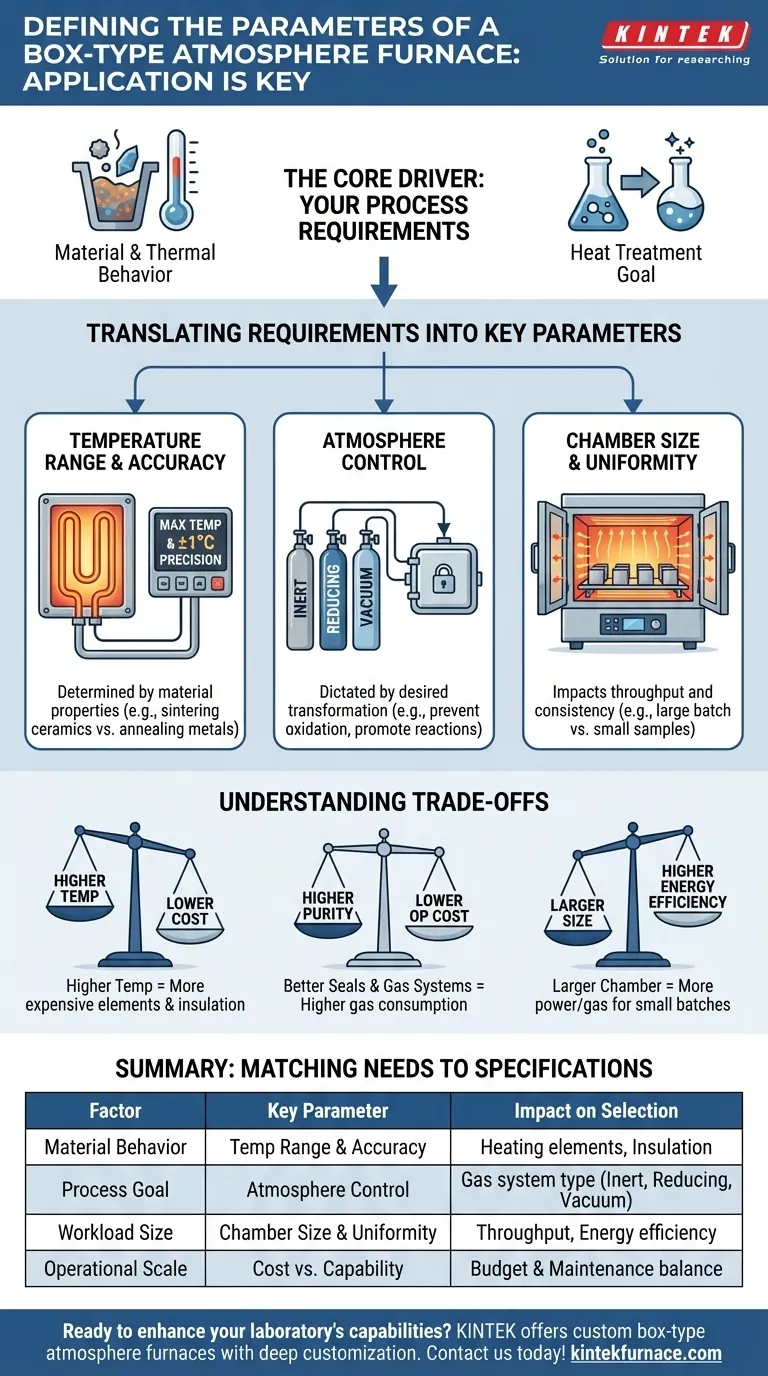

Le moteur principal : les exigences de votre processus

Avant d'évaluer tout modèle de four, vous devez d'abord définir le problème que vous essayez de résoudre. Le four est un outil, et ses spécifications doivent correspondre à la tâche à accomplir.

Quel est votre matériau et son comportement thermique ?

Le facteur principal est le matériau que vous allez chauffer. Ses propriétés chimiques et physiques déterminent les paramètres de four les plus critiques.

Par exemple, le frittage de céramiques avancées nécessite des températures extrêmement élevées, tandis que le recuit de certains métaux peut nécessiter une chaleur plus modérée mais un contrôle atmosphérique très strict.

Quel est l'objectif du traitement thermique ?

La transformation souhaitée de votre matériau dicte l'environnement dont il a besoin. Cherchez-vous à durcir un métal, à lier des matériaux en poudre, ou à éliminer des impuretés ?

Cet objectif se traduit directement par la nécessité d'une atmosphère inerte, réductrice ou sous vide pour prévenir l'oxydation, favoriser des réactions chimiques spécifiques ou protéger l'intégrité du matériau.

Traduire les exigences en paramètres clés

Une fois que vous avez défini votre processus, vous pouvez mapper ces besoins directement aux spécifications techniques du four.

Plage de température et précision

La température maximale est le paramètre le plus fondamental, entièrement déterminé par votre processus. Les fours peuvent aller de 1000 °C pour les applications générales à plus de 2000 °C pour les matériaux spécialisés.

La précision du contrôle de la température, souvent comprise entre ±1 °C et ±5 °C, est essentielle pour les processus où de légers écarts peuvent ruiner le produit final. Cette précision est gérée par le système de contrôle de la température et la qualité des éléments chauffants.

Contrôle de l'atmosphère

C'est la caractéristique déterminante d'un four à atmosphère. Le choix du système de gaz est basé sur le fait que vous avez besoin de protéger votre matériau ou de l'influencer activement.

- Gaz inerte (Azote, Argon) : Utilisé pour créer un environnement protecteur et non réactif afin de prévenir l'oxydation et la contamination. C'est l'exigence la plus courante.

- Gaz réducteur (Hydrogène) : Utilisé pour éliminer activement l'oxygène de la surface du matériau, souvent nécessaire dans des processus métallurgiques ou chimiques spécifiques.

- Vide : Utilisé pour éliminer tous les gaz atmosphériques, ce qui est essentiel pour les matériaux très sensibles ou pour favoriser le dégazage.

Taille de la chambre et uniformité

La taille interne de la chambre doit être suffisamment grande pour accueillir votre pièce ou la taille de votre lot. Cette décision a un impact direct sur le débit et l'efficacité opérationnelle.

Cependant, la taille n'est pas la seule considération. L'uniformité de la température à travers toute la chambre est cruciale pour garantir que chaque partie de votre charge reçoive exactement le même traitement thermique, assurant ainsi des résultats cohérents.

Composants structurels de base

Ces exigences primaires éclairent ensuite le choix des composants physiques du four.

La plage de température requise dicte le choix des éléments chauffants (par exemple, fil résistif) et des matériaux d'isolation (par exemple, fibre céramique) nécessaires pour atteindre et maintenir cette chaleur de manière sûre et efficace. Le besoin d'une atmosphère spécifique dicte la qualité des joints de la chambre et la sophistication du système d'alimentation en gaz.

Comprendre les compromis

La sélection d'un four implique de mettre en balance les capacités et les contraintes pratiques. Il n'existe pas de solution unique parfaite pour toutes les applications.

Température plus élevée contre coût

Atteindre des températures plus élevées (supérieures à 1700 °C) nécessite des éléments chauffants et des matériaux d'isolation plus avancés et plus coûteux. Cela augmente considérablement à la fois le prix d'achat initial et les coûts de maintenance à long terme.

Pureté de l'atmosphère contre coût opérationnel

Le maintien d'une atmosphère de haute pureté avec une fuite minimale exige des joints de chambre supérieurs et des systèmes de distribution de gaz plus complexes. Cela entraîne des coûts initiaux plus élevés et une consommation accrue de gaz coûteux comme l'argon ou l'hydrogène.

Taille de la chambre contre efficacité énergétique

Une chambre plus grande offre un débit plus élevé, mais elle est nettement moins économe en énergie pour le traitement de petits échantillons individuels. Elle consomme plus d'énergie et de gaz pour chauffer et purger le plus grand volume, ce qui la rend peu efficace pour le travail en petits lots.

Comment spécifier votre four idéal

Utilisez votre objectif de processus principal pour prioriser les paramètres de four les plus importants.

- Si votre objectif principal est la recherche sur les matériaux à haute température : Priorisez la plage de température maximale et un contrôle de température précis et programmable pour explorer les limites des matériaux.

- Si votre objectif principal est d'empêcher l'oxydation des métaux sensibles : Priorisez la performance d'étanchéité de la chambre et la qualité du système de contrôle du gaz inerte.

- Si votre objectif principal est une production cohérente et à haut volume : Priorisez la taille de la chambre, l'uniformité de la température et des fonctions de sécurité et d'automatisation robustes pour un fonctionnement fiable et répétable.

En définissant clairement votre application en premier, vous pouvez sélectionner un four qui est non seulement capable, mais parfaitement adapté à vos besoins techniques et opérationnels spécifiques.

Tableau récapitulatif :

| Facteur | Paramètre clé | Impact sur la sélection du four |

|---|---|---|

| Matériau et comportement thermique | Plage de température et précision | Détermine les éléments chauffants et l'isolation pour des processus spécifiques |

| Objectif du processus | Contrôle de l'atmosphère | Influence le système de gaz (inerte, réducteur, vide) pour la prévention de l'oxydation ou les réactions |

| Taille de la charge | Taille de la chambre et uniformité | Affecte le débit et l'efficacité énergétique pour un traitement thermique cohérent |

| Échelle opérationnelle | Coût par rapport à la capacité | Équilibre la température, la pureté et la taille avec le budget et les besoins de maintenance |

Prêt à améliorer les capacités de votre laboratoire avec un four à atmosphère de type boîte personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision, augmentant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos besoins spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances