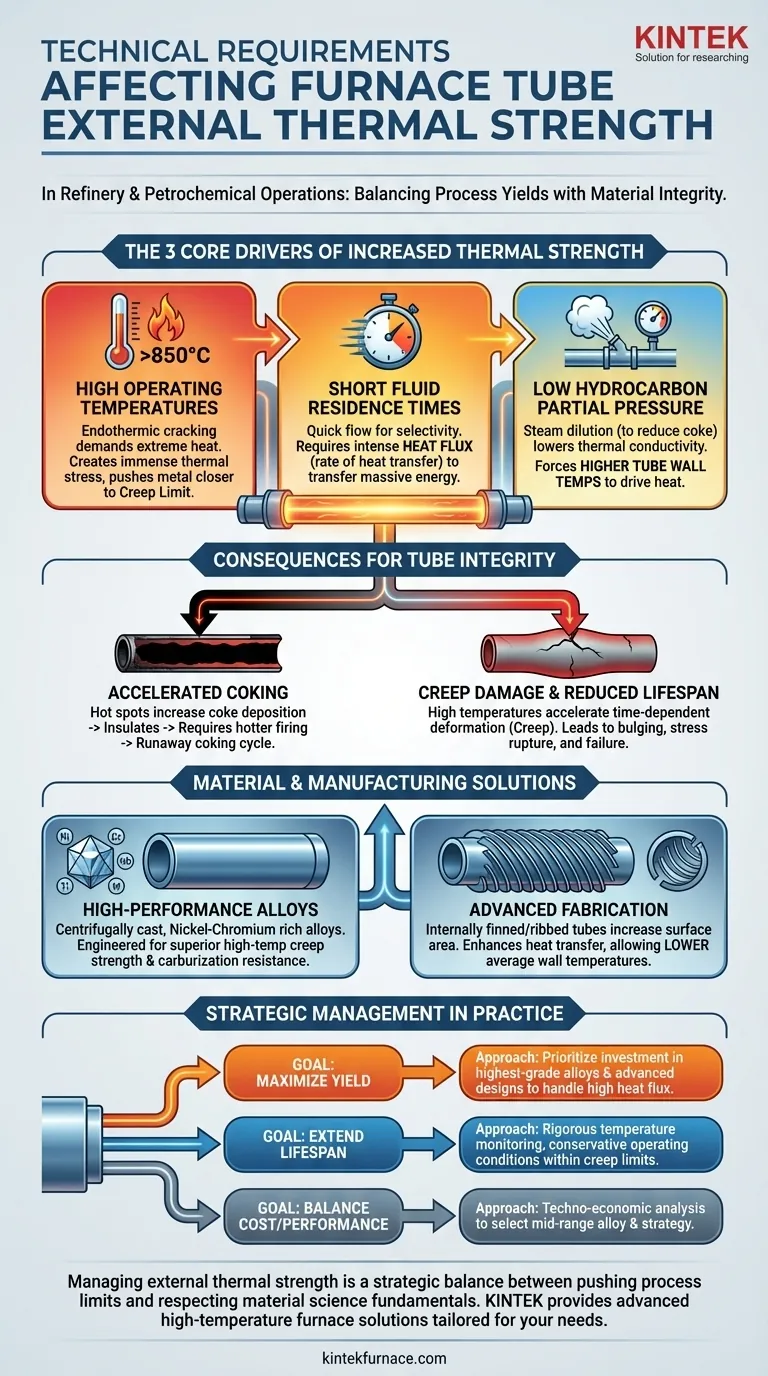

Dans les opérations de raffinerie et de pétrochimie, la résistance thermique externe des tubes de four est affectée de manière la plus significative par trois exigences techniques fondamentales du procédé lui-même : les températures de fonctionnement élevées, les temps de séjour courts du fluide et les faibles pressions partielles d'hydrocarbures. Ces conditions, dictées par le besoin d'une efficacité et d'un rendement accrus dans des procédés comme le vapocraquage, se combinent pour imposer une charge thermique immense sur le matériau du tube, exigeant des alliages supérieurs et une fabrication avancée pour prévenir une défaillance prématurée.

La recherche de rendements de procédé plus élevés se traduit directement par des conditions de fonctionnement plus rudes. Cela intensifie la charge thermique, ou "résistance thermique", sur les tubes de four, faisant de la sélection des matériaux et de la gestion du procédé un exercice critique d'équilibre entre la performance et l'intégrité du matériau.

Les principaux facteurs de l'augmentation de la résistance thermique

Pour comprendre pourquoi la résistance thermique augmente, nous devons examiner les objectifs du procédé qui dictent les conditions de fonctionnement du four. La recherche de rendements plus élevés dans des procédés comme la production d'éthylène oblige les ingénieurs à pousser ces trois variables spécifiques.

La demande de températures de procédé élevées

Le craquage des hydrocarbures en produits plus précieux comme l'éthylène est une réaction endothermique favorisée par des températures très élevées, dépassant souvent 850 °C (1560 °F).

Pour atteindre cette température du fluide de procédé, la surface externe du tube de four doit être significativement plus chaude. Cette différence de température élevée crée une contrainte thermique immense et pousse le métal du tube plus près de sa limite de fluage, le point où il commence à se déformer de manière permanente sous charge.

Le principe du temps de séjour court

Pour de nombreuses réactions de craquage, la sélectivité est essentielle. Pour maximiser le rendement des produits souhaités (comme l'éthylène) et minimiser les réactions secondaires indésirables, le fluide de procédé doit traverser la partie la plus chaude du four très rapidement, souvent en fractions de seconde.

Pour transférer l'énorme quantité d'énergie requise pour la réaction en un temps si court, le flux de chaleur (le taux de transfert de chaleur par unité de surface) doit être extrêmement élevé. Ce flux de chaleur intense est le principal contributeur à ce qui est défini comme une résistance thermique externe élevée.

Le rôle de la faible pression partielle d'hydrocarbures

Pour améliorer davantage la sélectivité et supprimer la formation de coke – un dépôt carboné qui encrasse les tubes – de la vapeur est injectée dans l'alimentation en hydrocarbures. Cette pratique, connue sous le nom de dilution à la vapeur, abaisse la pression partielle des hydrocarbures.

Bien que cela soit bénéfique pour la chimie du procédé, cela signifie également que le fluide de procédé a une densité et une conductivité thermique plus faibles. Cela peut nécessiter une température de paroi du tube encore plus élevée pour transférer la chaleur nécessaire dans le fluide, augmentant davantage la charge thermique sur le matériau du tube.

Conséquences pour l'intégrité des tubes de four

Opérer dans des conditions de forte résistance thermique a des conséquences directes et graves sur la santé physique et la durée de vie des tubes de four.

Cokéfaction accélérée

Des températures de paroi du tube plus élevées créent un cercle vicieux. Les points chauds sur la paroi du tube accélèrent le taux de dépôt de coke. Cette couche de coke agit comme un isolant, forçant les opérateurs à chauffer le four plus fort et à augmenter encore plus la température du tube pour obtenir la chaleur requise dans le fluide de procédé, ce qui entraîne une cokéfaction incontrôlée.

Dommages par fluage et durée de vie réduite

Le fluage est la déformation lente et dépendante du temps d'un matériau sous contrainte à haute température. Une résistance thermique élevée se traduit directement par des températures du métal du tube plus élevées, ce qui accélère considérablement le taux de fluage.

Avec le temps, cela conduit à un gonflement mesurable du tube et, finalement, à une rupture par contrainte et à une défaillance. La durée de vie d'un tube de four est presque entièrement dictée par sa résistance aux dommages par fluage dans ses conditions de fonctionnement spécifiques.

Comprendre les compromis

Les exigences imposées aux tubes de four créent un conflit inhérent entre les objectifs opérationnels et les limitations des matériaux. La reconnaissance de ces compromis est fondamentale pour un fonctionnement sûr et rentable de l'usine.

Efficacité du procédé vs longévité des matériaux

Il existe un compromis direct et inévitable entre la maximisation du rendement du procédé et la prolongation de la durée de vie des tubes de four. Pousser à une sévérité de craquage plus élevée par des températures élevées et des temps de séjour courts augmentera toujours le taux de dommages par fluage et raccourcira le cycle de remplacement. Il s'agit d'une décision économique et de gestion des risques critique.

Le paradoxe de la dilution à la vapeur

Bien que la dilution à la vapeur soit un outil clé pour atténuer la formation de coke, elle complique la dynamique du transfert de chaleur. Si elle n'est pas gérée avec soin avec le chauffage du four et le flux de procédé, la conductivité thermique plus faible du fluide riche en vapeur peut involontairement entraîner des températures du métal du tube plus élevées que prévu, annulant partiellement ses avantages et contribuant toujours au fluage.

Solutions matérielles et de fabrication

Le défi de la résistance thermique élevée a stimulé des innovations significatives tant en métallurgie qu'en techniques de fabrication, comme le souligne la nécessité de matériaux et de compétences spécialisés.

Le passage aux alliages haute performance

Les tubes de four modernes ont bien dépassé les simples aciers inoxydables. Ils sont désormais fabriqués à partir d'alliages haute performance coulés par centrifugation, riches en nickel et en chrome (par exemple, les séries HP et HK), avec des ajouts d'éléments comme le niobium, le titane et le tungstène.

Ces alliages avancés sont spécifiquement conçus pour une résistance au fluage à haute température supérieure et une résistance à la carburation – un mécanisme par lequel le carbone du fluide de procédé fragilise le métal du tube.

Coulée et fabrication avancées

La référence aux "compétences avancées en matière de tubes coulés" renvoie à des procédés de fabrication critiques. La coulée centrifuge est utilisée pour produire un tube dense et uniforme avec une structure granulaire favorable à la résistance au fluage.

De plus, des techniques de création de tubes à ailettes ou nervures internes sont employées. Ces caractéristiques augmentent la surface interne, améliorant le transfert de chaleur vers le fluide de procédé. Cela permet d'atteindre l'apport de chaleur requis à une température moyenne de paroi du tube plus basse, réduisant ainsi la contrainte thermique et prolongeant la durée de vie du tube.

Comment gérer la résistance des tubes de four en pratique

Votre approche de la gestion de la résistance thermique doit s'aligner directement sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser le rendement et le débit : Priorisez l'investissement dans les alliages de la plus haute qualité et les conceptions de tubes avancées (comme les ailettes internes) pour gérer en toute sécurité le flux de chaleur élevé requis.

- Si votre objectif principal est de prolonger la durée de vie et la fiabilité du four : Mettez en œuvre une surveillance rigoureuse des températures du métal des tubes et envisagez des conditions de fonctionnement légèrement plus conservatrices pour rester bien dans les limites de conception de fluage du matériau.

- Si votre objectif principal est d'équilibrer performance et coût : Réalisez une analyse technico-économique détaillée pour sélectionner un alliage de milieu de gamme et une stratégie de fonctionnement qui offre un retour sur investissement acceptable sans compromettre la sécurité.

En fin de compte, la gestion de la résistance thermique externe des tubes de four est un équilibre stratégique entre le dépassement des limites du processus et le respect des fondamentaux de la science des matériaux.

Tableau récapitulatif :

| Facteur | Impact sur la résistance thermique |

|---|---|

| Températures de fonctionnement élevées | Augmente la contrainte thermique et le risque de fluage |

| Temps de séjour courts du fluide | Augmente le flux de chaleur, intensifiant la charge thermique |

| Faibles pressions partielles d'hydrocarbures | Peut élever les températures de paroi du tube |

Vous rencontrez des problèmes de défaillance des tubes de four sous une chaleur extrême ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four avancées à haute température, spécialement conçues pour les laboratoires de raffinage et de pétrochimie. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Améliorez l'efficacité de vos processus et prolongez la durée de vie de vos équipements – contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des tubes de silice scellés dans la méthode de réduction BCM ? Assurer une synthèse de haute pureté

- Quelles industries utilisent couramment les fours électriques horizontaux ? Débloquez la précision dans le traitement à haute température

- Comment un four électrique horizontal assure-t-il un contrôle thermique précis ? Obtenez une stabilité de température supérieure pour votre laboratoire

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté

- Comment un four de croissance cristalline Bridgman assure-t-il la qualité des cristaux (Bi2Te3)1-c(Sb2Te)c ? Précision de croissance maîtresse

- Quel est le rôle essentiel d'un four tubulaire dans la préparation de la poudre de $\beta$-PbO ? Optimisation du recyclage des batteries plomb-acide

- Quel environnement de traitement principal un four à tube sous vide offre-t-il pour les réseaux de carbone pyrolytique ? Guide d'expert

- À quelle température le four doit-il être lors du chargement ou du déchargement des échantillons ? Restez en sécurité et prévenez les dommages