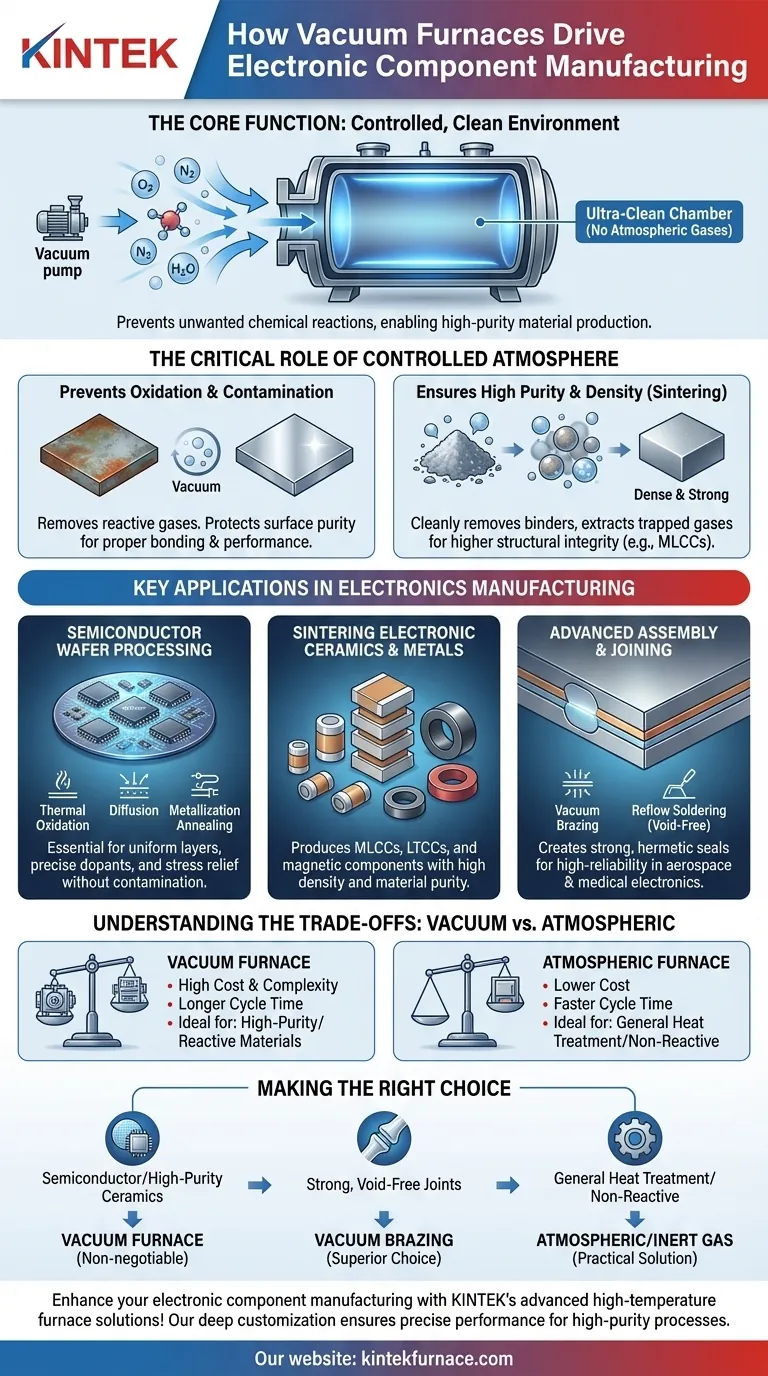

Fondamentalement, un four sous vide est utilisé dans la fabrication de composants électroniques pour créer un environnement ultra-propre et contrôlé, exempt de gaz atmosphériques. Cela empêche les réactions chimiques indésirables comme l'oxydation, permettant la production de matériaux et de composants de haute pureté et de haute performance tels que les circuits intégrés, les tranches de semi-conducteurs et les céramiques électroniques spécialisées.

La fonction essentielle d'un four sous vide n'est pas seulement de fournir de la chaleur, mais d'éliminer les contaminants atmosphériques. Ce contrôle est la clé pour obtenir les propriétés matérielles spécifiques et l'intégrité structurelle exigées par l'électronique moderne de haute précision.

Le rôle critique d'une atmosphère contrôlée

La principale raison d'utiliser un four sous vide est d'éliminer les gaz réactifs, à savoir l'oxygène, l'azote et la vapeur d'eau. Aux hautes températures requises pour de nombreux processus de fabrication, ces gaz peuvent réagir avec les matériaux traités et les dégrader.

Prévention de l'oxydation et de la contamination

La plupart des matériaux électroniques, en particulier les métaux et le silicium, s'oxyderont rapidement lorsqu'ils sont chauffés en présence d'air. Cette oxydation peut modifier les propriétés électriques, inhiber une bonne adhérence et, finalement, entraîner une défaillance du composant.

Un four sous vide évacue la chambre de traitement, éliminant ces gaz réactifs et créant un environnement propre. Cela garantit que la surface du matériau reste pure et que ses propriétés intrinsèques sont préservées.

Assurer une haute pureté et densité

Les processus tels que le frittage impliquent de chauffer des matériaux pulvérulents (comme des céramiques ou des métaux) jusqu'à ce que leurs particules fusionnent. Le vide est essentiel ici pour deux raisons.

Premièrement, il élimine proprement les agents liants utilisés lors de l'étape de formage initiale (déliantage ou debinding). Deuxièmement, il extrait les gaz piégés entre les particules de poudre, permettant au matériau d'atteindre une densité et une résistance structurelle plus élevées. Ceci est essentiel pour des composants tels que les condensateurs céramiques multicouches (MLCC).

Applications clés dans la fabrication électronique

En fournissant cet environnement haute température et vierge, les fours sous vide permettent plusieurs étapes de fabrication critiques qui seraient autrement impossibles.

Traitement des tranches de semi-conducteurs

Dans la fabrication des semi-conducteurs, même une contamination microscopique peut ruiner un lot entier de circuits intégrés.

Les fours sous vide sont essentiels pour des processus tels que l'oxydation thermique, où une couche parfaitement uniforme de dioxyde de silicium est déposée sur une tranche de silicium. Ils sont également utilisés pour la diffusion afin d'introduire précisément des dopants et pour le recuit de métallisation afin de soulager les contraintes dans les films métalliques minces sans provoquer d'oxydation.

Frittage de céramiques et métaux électroniques

De nombreux composants électroniques avancés sont fabriqués à partir de matériaux céramiques ou magnétiques spécialisés.

Le frittage sous vide est utilisé pour produire des MLCC, des LTCC (Céramiques Co-frittées à Basse Température) et divers composants magnétiques. Le contrôle précis de l'atmosphère garantit que ces pièces répondent aux exigences strictes en matière de pureté des matériaux et de performance.

Assemblage et jonction avancés

Joindre des matériaux dissemblables est un défi courant en électronique. Le brasage sous vide utilise un métal d'apport pour créer un joint solide et hermétique entre les composants sous vide.

Ce processus empêche la formation d'oxydes sur les surfaces de joint, ce qui créerait une liaison faible. Le résultat est une connexion propre, solide et sans vide, critique pour les applications à haute fiabilité dans l'aérospatiale et l'électronique médicale. De même, certains processus de soudure par refusion haut de gamme sont effectués sous vide pour éliminer les vides dans les joints de soudure.

Comprendre les compromis : Fours sous vide par rapport aux fours atmosphériques

Bien que puissants, les fours sous vide ne sont pas toujours le choix nécessaire. Comprendre leurs compromis par rapport aux fours atmosphériques ou "boîtes" plus simples est essentiel.

Coût et complexité

Les fours sous vide sont nettement plus coûteux à l'achat et à l'utilisation. La nécessité de pompes à vide robustes, de mécanismes d'étanchéité complexes et de systèmes de contrôle avancés augmente à la fois le coût d'investissement initial et la maintenance continue.

Temps de cycle

Atteindre un vide poussé prend du temps. De plus, le refroidissement d'une charge sous vide est plus lent car le transfert de chaleur par convection est considérablement réduit. Cela peut entraîner des cycles de processus globaux plus longs par rapport aux fours atmosphériques qui peuvent utiliser un gaz forcé pour le refroidissement.

Quand un four plus simple suffit

Pour de nombreux traitements thermiques d'usage général ou pour le traitement de matériaux moins réactifs, un four atmosphérique standard ou un four boîte purgé avec un gaz inerte (comme l'azote) est parfaitement adéquat. Ce sont des solutions plus simples, plus rapides et plus rentables lorsque la pureté extrême n'est pas l'exigence principale.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide dépend entièrement de la sensibilité de vos matériaux et des exigences de performance du composant final.

- Si votre objectif principal est la fabrication de semi-conducteurs ou de céramiques de haute pureté (MLCC, LTCC) : Un four sous vide est non négociable pour prévenir une contamination catastrophique et garantir les propriétés matérielles souhaitées.

- Si votre objectif principal est de créer des joints solides et sans vide pour des pièces à haute fiabilité : Le brasage sous vide est le choix supérieur pour garantir une intégrité et une propreté maximales du joint.

- Si votre objectif principal est le traitement thermique général ou le traitement de matériaux non réactifs : Un four atmosphérique ou à gaz inerte est souvent la solution la plus pratique et la plus rentable.

En fin de compte, maîtriser la fabrication électronique moderne nécessite de comprendre que l'environnement du processus est tout aussi critique que le matériau lui-même.

Tableau récapitulatif :

| Application | Processus clé | Avantages |

|---|---|---|

| Traitement des tranches de semi-conducteurs | Oxydation thermique, diffusion, recuit de métallisation | Prévient la contamination, assure des couches uniformes, introduction précise des dopants |

| Frittage de céramiques et métaux électroniques | Déliantage, frittage pour MLCC, LTCC | Atteint une densité élevée, une résistance structurelle, une pureté des matériaux |

| Assemblage et jonction avancés | Brasage sous vide, soudure par refusion | Crée des joints solides et hermétiques, élimine les vides dans les joints |

Améliorez votre fabrication de composants électroniques avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour les processus de haute pureté, vous aidant à obtenir des propriétés matérielles et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre production et stimuler l'innovation dans votre laboratoire !

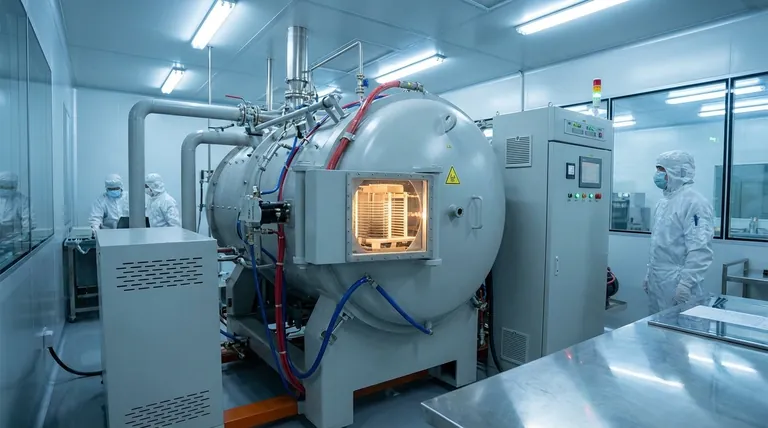

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés