À la base, le traitement thermique sous vide fournit des résultats matériels supérieurs en éliminant la variable incontrôlée de l'air atmosphérique. Cela empêche les réactions de surface indésirables telles que l'oxydation et la décarburation, ce qui donne des pièces avec des propriétés mécaniques améliorées, une pureté plus élevée et un fini propre et brillant directement sorti du four.

La différence fondamentale réside dans le contrôle. Les méthodes traditionnelles traitent les matériaux malgré l'atmosphère, nécessitant des étapes correctives, tandis que les méthodes sous vide traitent les matériaux en maîtrisant l'atmosphère, permettant un niveau de précision et de qualité autrement inaccessible.

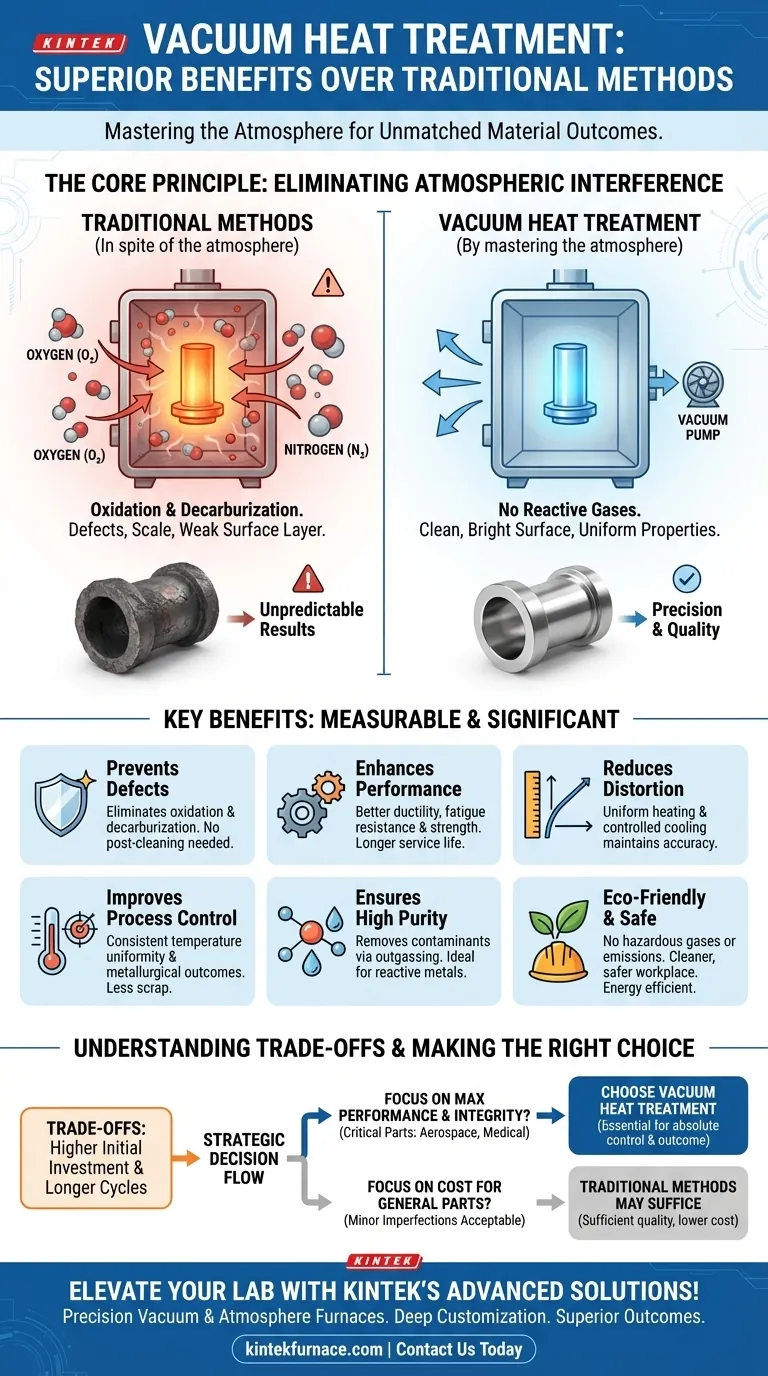

Le principe fondamental : Éliminer l'interférence atmosphérique

Le traitement thermique dans un four conventionnel signifie exposer une surface métallique chauffée et très réactive à une atmosphère composée d'environ 78 % d'azote et de 21 % d'oxygène. Cette interaction est la source de la plupart des défauts de traitement thermique.

Le problème des atmosphères traditionnelles

Dans un four traditionnel, l'oxygène réagit agressivement avec la surface métallique chaude, un processus connu sous le nom d'oxydation. Cela forme une couche de calamine ou de décoloration.

Cette couche d'oxydation n'est pas seulement esthétique. Elle peut dégrader la dureté de surface, provoquer des inexactitudes dimensionnelles, et même créer des points d'initiation pour les fissures ou la rupture par fatigue.

De plus, l'atmosphère peut réagir avec le carbone présent dans l'acier, conduisant à la décarburation. Cette perte de carbone superficiel entraîne une couche extérieure molle et faible qui compromet la résistance à l'usure et la solidité du composant final.

La solution sous vide

Un four sous vide fonctionne en éliminant l'atmosphère avant d'appliquer la chaleur. En fonctionnant dans un vide quasi parfait, il n'y a pratiquement pas d'oxygène ni d'autres gaz réactifs pour interagir avec la pièce.

Ce contrôle total de l'environnement garantit que la chimie de surface du matériau reste inchangée tout au long du processus. La pièce qui sort du four est chimiquement identique à celle qui y est entrée — seule sa structure cristalline interne est affinée.

Propriétés des matériaux et intégrité de surface supérieures

L'élimination des réactions chimiques indésirables se traduit directement par un produit final de meilleure qualité et plus performant. Les avantages sont mesurables et significatifs.

Prévenir l'oxydation et la décarburation

Les pièces traitées sous vide ressortent propres, brillantes et exemptes de calamine. Cela élimine souvent le besoin d'opérations de nettoyage post-traitement telles que le sablage ou le décapage acide, ce qui permet d'économiser du temps et de l'argent.

Plus important encore, la surface conserve toute sa teneur en carbone et ses éléments d'alliage, garantissant que la dureté, la résistance à l'usure et la solidité obtenues par traitement thermique sont uniformes du cœur à la surface.

Améliorer la performance mécanique

Une surface propre et non oxydée est exempte des défauts microscopiques qui peuvent affecter les pièces traitées conventionnellement. Cela préserve la ductilité et la résistance à la fatigue inhérentes au matériau.

Le résultat est un composant doté d'une durée de vie plus longue et plus prévisible, un facteur critique pour les applications soumises à de fortes contraintes dans des industries telles que l'aérospatiale, le médical et l'automobile haute performance.

Réduire la distorsion

Les fours sous vide assurent un chauffage extrêmement uniforme, car la chaleur est principalement transférée par rayonnement en l'absence de courants d'air. Ceci, combiné à un refroidissement contrôlé (trempe) utilisant un gaz inerte, minimise les contraintes thermiques qui provoquent le gauchissement ou la déformation des pièces.

Contrôle du processus et répétabilité inégalés

Au-delà des avantages métallurgiques, la technologie du vide offre un processus de fabrication exceptionnellement stable et répétable.

Atteindre l'uniformité de la température

L'absence de courants de convection dans un vide garantit que toutes les surfaces d'un composant — y compris les géométries complexes et les alésages internes — sont chauffées au même rythme. Cette uniformité de la température est essentielle pour obtenir des transformations métallurgiques cohérentes sur l'ensemble de la pièce.

Assurer une grande pureté

Un environnement sous vide est intrinsèquement propre. Il extrait activement les contaminants, l'humidité et les gaz absorbés de la surface des pièces, un processus connu sous le nom de dégazage.

Il en résulte un produit fini d'une pureté exceptionnellement élevée, ce qui est essentiel pour le traitement des métaux réactifs comme le titane ou des alliages de haute pureté utilisés dans l'électronique et les implants médicaux.

Comprendre les compromis

Bien que les avantages soient clairs, le traitement thermique sous vide n'est pas la solution par défaut pour toutes les applications. C'est un processus de précision avec des coûts associés.

Investissement initial et coûts de cycle plus élevés

Les fours sous vide représentent un investissement en capital important par rapport aux fours à atmosphère traditionnelle. Le cycle de processus lui-même peut également être plus long en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis.

Quand des méthodes plus simples suffisent

Pour les composants à usage général où l'état de surface n'est pas critique et où une légère décarburation est acceptable, les traitements par fours à atmosphère contrôlée ou à air libre peuvent être plus rentables. La clé est d'adapter le processus aux exigences de performance de la pièce.

Avantages opérationnels et environnementaux

Les décisions de fabrication modernes sont également dictées par l'efficacité, la sécurité et l'impact environnemental, des domaines dans lesquels la technologie du vide excelle.

Améliorer l'efficacité énergétique

Bien que les temps de cycle puissent être plus longs, les fours sous vide modernes sont très isolés et perdent très peu de chaleur vers leur environnement. Contrairement à de nombreux fours traditionnels qui doivent être maintenus à température pendant les week-ends pour éviter le choc thermique, un four sous vide peut être complètement éteint, ce qui permet d'économiser beaucoup d'énergie.

Créer un lieu de travail plus sûr et plus propre

Les fours sous vide éliminent le besoin de gaz inflammables ou explosifs (comme l'hydrogène ou le gaz endothermique) souvent utilisés dans les fours à atmosphère. Le processus ne produit aucune émission, aucun sous-produit toxique et aucun produit chimique dangereux nécessitant une élimination, ce qui conduit à une opération beaucoup plus sûre et plus respectueuse de l'environnement.

Faire le bon choix pour votre application

Choisir la bonne méthode de traitement thermique nécessite d'aligner les capacités du processus sur les exigences d'utilisation finale et la valeur de votre composant.

- Si votre objectif principal est la performance maximale du matériau et l'intégrité de la surface : Le traitement sous vide est essentiel pour les composants critiques dans les applications aérospatiales, médicales ou d'outillage où l'échec n'est pas une option.

- Si votre objectif principal est la répétabilité du processus pour les pièces de grande valeur : La précision et la stabilité du traitement sous vide réduisent la ferraille et le retravail, offrant une valeur à long terme qui peut compenser le coût initial.

- Si votre objectif principal est la rentabilité pour les pièces à usage général : Les fours à atmosphère contrôlée traditionnels peuvent fournir une qualité suffisante pour les composants où de légères imperfections de surface sont acceptables.

En fin de compte, choisir le traitement thermique sous vide est une décision stratégique visant à privilégier le contrôle absolu sur le résultat métallurgique de vos composants les plus critiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation/Décarburation | Élimine les réactions de surface, assurant des finis propres et brillants et une dureté uniforme sans nettoyage post-traitement. |

| Améliore les propriétés mécaniques | Améliore la ductilité, la résistance à la fatigue et la solidité pour une durée de vie plus longue dans les industries à fortes contraintes. |

| Réduit la distorsion | Assure un chauffage uniforme et un refroidissement contrôlé pour minimiser le gauchissement et maintenir la précision dimensionnelle. |

| Assure une grande pureté | Élimine les contaminants par dégazage, idéal pour les métaux réactifs et les alliages de haute pureté. |

| Améliore le contrôle du processus | Offre une uniformité de température et une répétabilité, réduisant les rebuts et les retouches dans la fabrication. |

| Avantages environnementaux et sécuritaires | Élimine les gaz dangereux et les émissions, créant un lieu de travail plus sûr et plus propre avec une meilleure efficacité énergétique. |

Élevez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements de précision tels que des fours sous vide et à atmosphère, des fours muflés, tubulaires, rotatifs et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des résultats matériels supérieurs, un contrôle de processus amélioré et des économies de coûts. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus de traitement thermique et stimuler l'innovation dans vos applications !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.