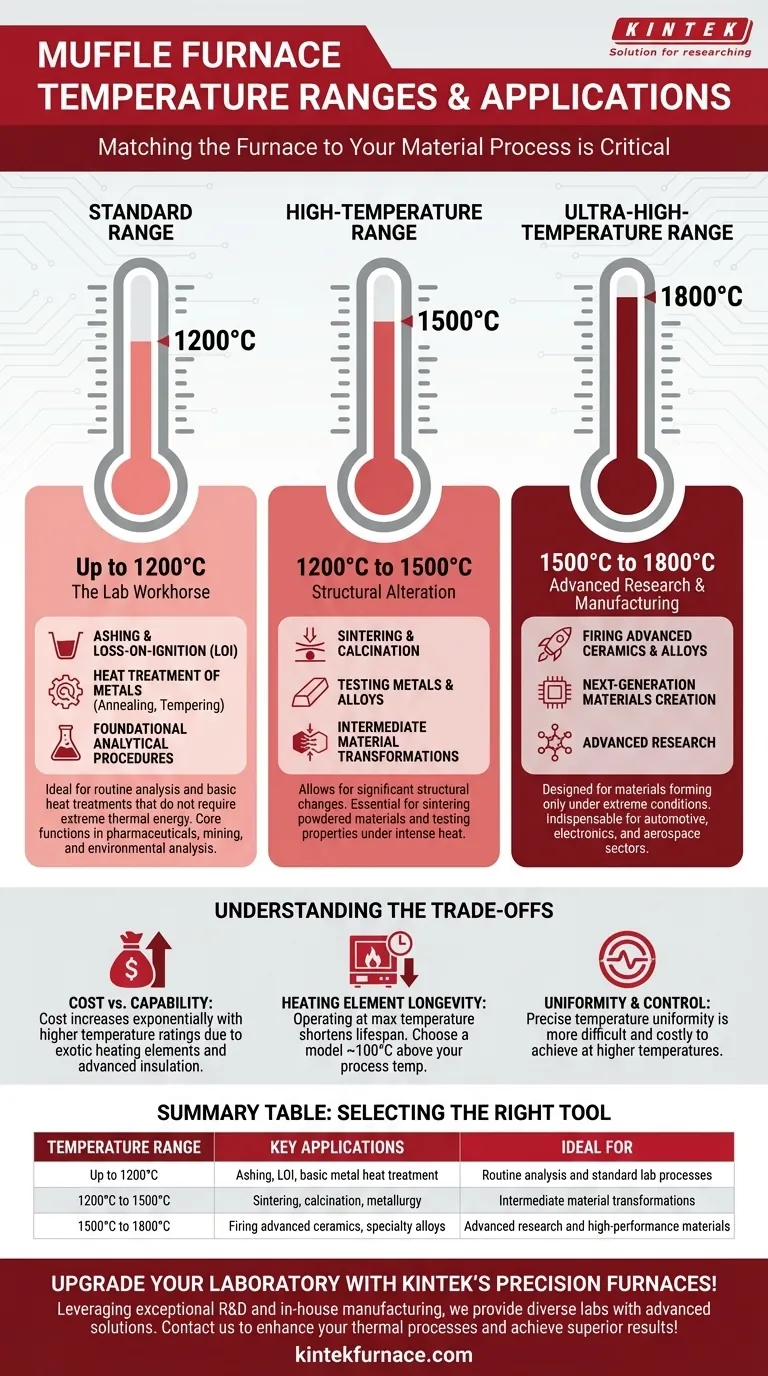

Dans la science des matériaux et l'analyse, les fours à moufle sont classés en fonction de leur température maximale de fonctionnement, qui dicte directement leur application. Les modèles standards fonctionnent généralement de 300°C à 1200°C, les modèles haute température atteignent 1500°C, et les unités ultra-haute température peuvent atteindre 1800°C. Chaque palier est conçu pour des processus thermiques spécifiques, de la préparation d'échantillons de base au développement de matériaux avancés.

L'information essentielle n'est pas la température maximale du four, mais l'adéquation de la plage de fonctionnement du four avec la transformation matérielle spécifique que vous devez réaliser. Le choix du bon four dépend de savoir si votre objectif est une simple combustion, une altération structurelle ou une fusion de matériaux à haute énergie.

Comprendre les Trois Niveaux de Fours à Moufle

Les fours à moufle ne sont pas universels. Ce sont des outils spécialisés où des capacités de température plus élevées correspondent à des applications plus avancées, plus énergivores et à des coûts nettement supérieurs.

Gamme Standard : Jusqu'à 1200°C

C'est la catégorie de fours à moufle la plus courante et la plus polyvalente, souvent considérée comme le cheval de bataille du laboratoire général.

Ces fours sont idéaux pour les procédures analytiques fondamentales et les traitements thermiques de base qui ne nécessitent pas d'énergie thermique extrême.

Gamme Haute Température : 1200°C à 1500°C

L'entrée dans la gamme haute température permet des changements plus significatifs dans la structure d'un matériau.

Ce niveau est essentiel pour des processus comme le frittage, où des matériaux pulvérulents sont fusionnés ensemble, et pour tester les propriétés de nombreux métaux et alliages sous une chaleur intense.

Gamme Ultra-Haute Température : 1500°C à 1800°C

Ceci est le domaine de la recherche avancée et de la fabrication spécialisée. Ces fours sont conçus pour les matériaux qui ne se forment ou ne se transforment que dans des conditions thermiques extrêmes.

Les applications se concentrent généralement sur la création ou le test de matériaux de nouvelle génération, tels que les céramiques haute performance et les alliages spéciaux pour l'aérospatiale ou l'électronique.

Applications Clés et Températures Requises

Le processus spécifique que vous devez effectuer est le facteur le plus important pour déterminer le bon four. Chaque application a une fenêtre de température bien définie pour réussir.

Incinération (Cendrage) et Perte au Feu (LOI)

L'incinération est un processus qui brûle toutes les substances organiques d'un échantillon pour ne laisser que le résidu inorganique non combustible (cendre).

C'est une fonction centrale dans des secteurs tels que la pharmacie, l'exploitation minière et l'analyse environnementale. Elle se déroule presque toujours à des températures comprises entre 500°C et 1000°C, la plaçant fermement dans la gamme du four standard.

Traitement Thermique des Métaux (Recuit, Trempe)

Le traitement thermique modifie les propriétés physiques et parfois chimiques d'un matériau. Des processus comme le recuit soulagent les contraintes internes et adoucissent les métaux, tandis que la trempe augmente la ténacité.

Ces traitements sont essentiels en métallurgie mais se déroulent généralement bien en dessous du point de fusion des métaux, le plus souvent dans la gamme standard de 1200°C.

Frittage et Calcination

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction. La calcination élimine les substances volatiles ou provoque une transition de phase.

Ces processus nécessitent souvent des températures qui franchissent la limite entre le standard et le haute température, faisant d'un four haute température (1200°C+) le choix approprié.

Cuisson de Céramiques Avancées et d'Alliages

La création de céramiques robustes et résistantes à la chaleur ou le test des limites des alliages spéciaux exigent une énergie thermique extrême.

Ceci est le principal moteur des fours ultra-haute température (1500°C+). Ces outils sont indispensables pour la recherche et la fabrication dans les secteurs de l'automobile, de l'électronique et de l'aérospatiale.

Comprendre les Compromis

La sélection d'un four implique de trouver un équilibre entre la capacité et les contraintes pratiques. Choisir simplement le modèle avec la température la plus élevée est souvent une erreur inefficace et coûteuse.

Coût vs. Capacité

Le coût d'un four à moufle augmente de façon exponentielle avec sa température maximale. Cela est dû à la nécessité d'éléments chauffants plus exotiques (par exemple, carbure de silicium ou disiliciure de molybdène), d'une isolation plus épaisse et plus avancée, et de contrôleurs de température plus sophistiqués.

Durée de Vie des Éléments Chauffants

Faire fonctionner constamment un four à sa température maximale nominale réduira considérablement la durée de vie de ses éléments chauffants. Une bonne pratique consiste à choisir un modèle avec une température maximale au moins 100°C supérieure à votre température de processus la plus courante pour garantir la longévité et des performances fiables.

Uniformité et Contrôle

Atteindre une température précise et uniforme dans toute la chambre devient plus difficile et coûteux à des températures plus élevées. Si votre processus est très sensible aux variations de température, cela devient un facteur critique dans votre sélection.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner l'équipement correct, alignez votre application principale avec le niveau de température approprié.

- Si votre objectif principal est l'analyse de routine comme l'incinération ou le traitement thermique de base des métaux : Un four standard (jusqu'à 1200°C) offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est la métallurgie, le frittage de poudres ou la céramique de base : Un modèle haute température (jusqu'à 1500°C) est nécessaire pour obtenir les transformations matérielles requises.

- Si votre objectif principal est la recherche sur les matériaux avancés ou la cuisson de céramiques spéciales : Un four ultra-haute température (1500°C+) est un investissement non négociable dans la capacité de processus.

En alignant la plage de température du four avec votre processus matériel spécifique, vous garantissez des résultats précis et un investissement judicieux dans votre équipement.

Tableau Récapitulatif :

| Plage de Température | Applications Clés | Idéal Pour |

|---|---|---|

| Jusqu'à 1200°C | Incinération, LOI, traitement thermique des métaux de base | Analyse de routine et processus de laboratoire standards |

| 1200°C à 1500°C | Frittage, calcination, métallurgie | Transformations matérielles intermédiaires |

| 1500°C à 1800°C | Cuisson de céramiques avancées, alliages spéciaux | Recherche avancée et matériaux haute performance |

Améliorez votre laboratoire avec les fours haute température de précision de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions avancées telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour améliorer vos processus thermiques et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques