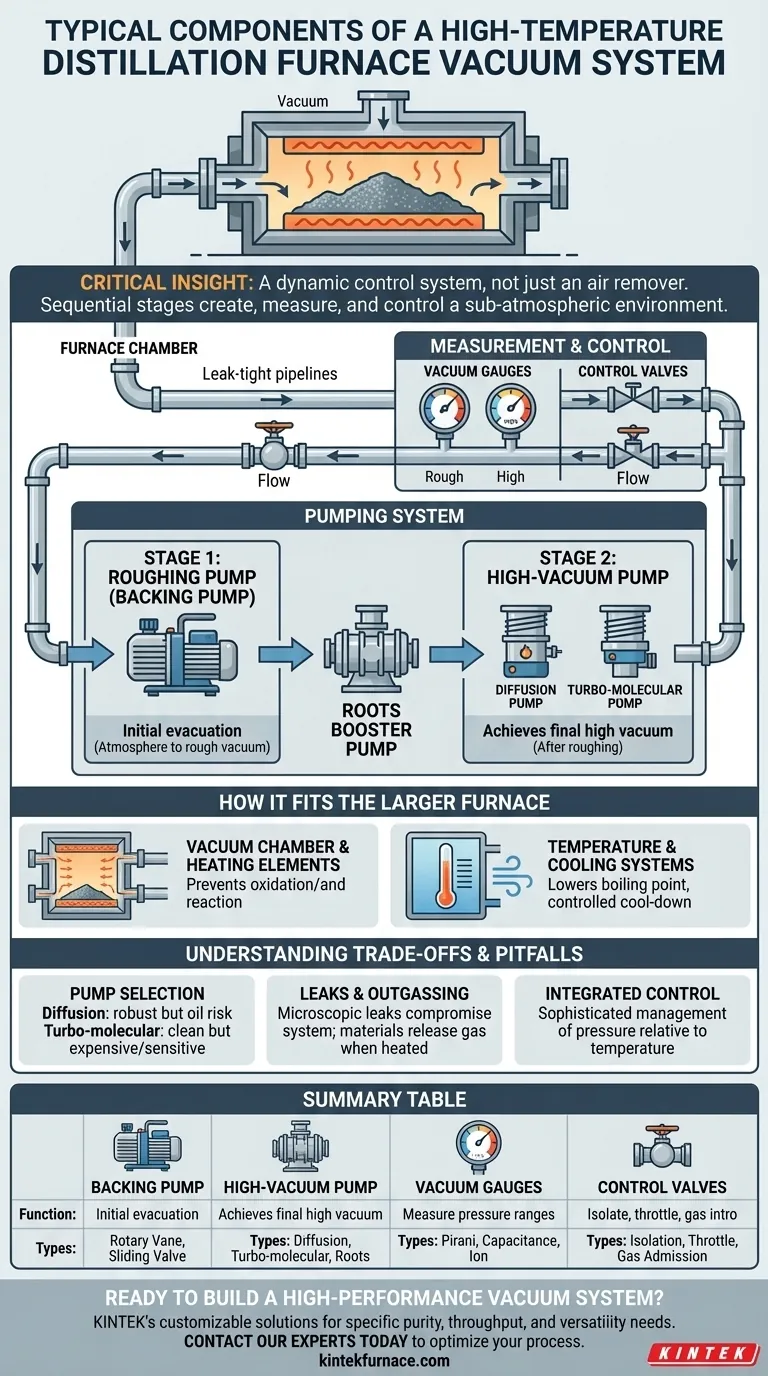

À la base, un système de vide complet pour un four de distillation à haute température est un assemblage à plusieurs étages conçu pour créer, mesurer et contrôler un environnement sub-atmosphérique. Les principaux composants sont un ensemble de pompes à vide, qui comprend presque toujours une pompe de pré-vide et une pompe à vide poussé, des jauges à vide pour surveiller la pression, et une série de vannes de contrôle pour gérer le processus. Ces éléments sont connectés par des tuyauteries étanches à la chambre du four elle-même.

L'idée essentielle est qu'un système de vide de four ne fait pas que supprimer l'air ; c'est un système de contrôle dynamique. Chaque composant joue un rôle séquentiel, créant d'abord un vide grossier puis un vide poussé, permettant une gestion précise de l'environnement à basse pression essentiel à la distillation à haute température.

L'anatomie d'un système de vide de four

La fonction principale d'un système de vide est d'évacuer la chambre du four par étapes. Il doit d'abord éliminer la majeure partie de l'air, puis continuer à pomper les gaz résiduels et libérés pour atteindre et maintenir les pressions extrêmement basses requises pour la distillation.

Le système de pompage : le moteur du vide

Le cœur de tout système de vide est son ensemble de pompes, qui fonctionnent généralement en deux étapes pour atteindre efficacement la pression cible.

- La pompe de pré-vide (pompe de roughing) : C'est la pompe de travail qui effectue le "gros œuvre" initial. Elle élimine la grande majorité de l'air de la chambre du four, la faisant passer de la pression atmosphérique à un niveau de vide grossier. Les types courants comprennent les pompes à palettes et les pompes à tiroirs.

- La pompe à vide poussé : Cette pompe ne peut pas fonctionner à pression atmosphérique et ne s'active qu'après que la pompe de pré-vide a fait son travail. Elle réduit la pression d'un vide grossier au niveau de vide poussé final nécessaire au processus. Les types courants comprennent les pompes Roots (souvent utilisées comme surpresseurs), les pompes à diffusion ou les pompes turbomoléculaires.

Mesure et contrôle : le cerveau de l'opération

Créer un vide est inutile sans la capacité de le mesurer et de le contrôler. Ces composants garantissent que le processus est précis, répétable et sûr.

- Jauges à vide : Ce sont les capteurs qui fournissent une mesure continue et en temps réel de la pression à l'intérieur de la chambre du four. Différents types de jauges sont utilisés pour mesurer avec précision différentes plages de vide, du vide grossier au vide poussé.

- Vannes de contrôle : Ces composants agissent comme des portes dans la tuyauterie du vide. Ils sont utilisés pour isoler la chambre du four des pompes, réguler la vitesse de pompage ou permettre l'introduction contrôlée de gaz inertes.

Comment le système de vide s'intègre dans le four plus grand

Le système de vide est un sous-système critique qui permet le bon fonctionnement de l'ensemble du four. Il fonctionne en concertation directe avec les systèmes de chauffage, de contrôle et de refroidissement.

La chambre à vide et les éléments chauffants

La chambre à vide (ou corps du four) est le récipient scellé où se déroule la distillation. Le vide créé à l'intérieur est essentiel pour deux raisons : il empêche les éléments chauffants à haute température (comme le graphite) de s'oxyder et de brûler, et il empêche le matériau en cours de traitement de réagir avec l'air.

Systèmes de température et de refroidissement

Le système de contrôle de la température, utilisant généralement des thermocouples et des contrôleurs, fonctionne parallèlement au système de vide. En abaissant la pression, le système de vide abaisse le point d'ébullition des matériaux, permettant à la distillation de se produire à des températures plus gérables. De même, le système de refroidissement fonctionne souvent sous vide ou sous atmosphère inerte contrôlée pour obtenir des propriétés matérielles spécifiques pendant la phase de refroidissement.

Comprendre les compromis et les pièges

La conception et l'exploitation d'un système de vide impliquent un équilibre entre performance, coût et complexité. Une mauvaise compréhension de ces compromis peut entraîner des processus échoués.

La sélection de la pompe est critique

Le choix de la pompe à vide poussé a des conséquences importantes. Une pompe à diffusion est robuste et économique mais utilise de l'huile, ce qui crée un faible risque de contamination de la chambre du four (connu sous le nom de "rétrodiffusion"). Une pompe turbomoléculaire sans huile offre un vide plus propre mais est plus coûteuse et sensible aux chocs mécaniques.

La bataille constante : fuites et dégazage

Un système de vide n'est aussi bon que ses joints. Même une fuite microscopique peut empêcher le système d'atteindre sa pression cible, compromettant l'ensemble du processus de distillation. De plus, les matériaux à l'intérieur du four (y compris le matériau en cours de traitement) libéreront des gaz piégés et de l'humidité lorsqu'ils seront chauffés sous vide, un phénomène appelé dégazage. Le système de vide doit être suffisamment puissant pour surmonter à la fois les fuites et le dégazage afin de maintenir la pression souhaitée.

La complexité du contrôle intégré

Obtenir une distillation réussie nécessite un système de contrôle sophistiqué qui gère l'interaction entre les rampes de température et les niveaux de vide. Ce n'est pas une simple opération "marche/arrêt" ; c'est une séquence soigneusement orchestrée où la pression doit être gérée avec précision par rapport à la température pour obtenir le résultat souhaité.

Comment appliquer cela à votre projet

Votre choix de composants doit être directement guidé par les exigences spécifiques de votre processus de distillation.

- Si votre objectif principal est la pureté ultime : Privilégiez une pompe à vide poussé sans huile (comme une pompe turbomoléculaire) pour éliminer tout risque de contamination par les hydrocarbures.

- Si votre objectif principal est le débit et la vitesse élevés : Une grande pompe de pré-vide associée à une pompe de surpression Roots offre des temps de pompage très rapides pour les opérations à l'échelle industrielle.

- Si votre objectif principal est la polyvalence du processus : Investissez dans un système de contrôle avancé avec des jauges de haute précision et des vannes automatisées pour gérer une large gamme de matériaux et de profils de distillation.

En comprenant comment ces composants essentiels fonctionnent et interagissent, vous pouvez garantir que votre système de vide fournira le contrôle environnemental précis nécessaire à une transformation réussie des matériaux.

Tableau récapitulatif :

| Composant | Fonction principale | Types clés |

|---|---|---|

| Pompe de pré-vide | Évacuation initiale de l'atmosphère vers un vide grossier | Palettes rotatives, Tiroirs |

| Pompe à vide poussé | Atteint le vide poussé final pour le processus | Diffusion, Turbomoléculaire, Surpresseur Roots |

| Jauges à vide | Mesurent la pression sur différentes plages de vide | Pirani, Manomètre capacitif, Jauge ionique |

| Vannes de contrôle | Isolent, régulent le débit et gèrent l'introduction de gaz | Vannes d'isolement, de régulation, d'admission de gaz |

Prêt à construire un système de vide haute performance pour votre processus de distillation à haute température ? Les fours haute température avancés de KINTEK, y compris nos modèles personnalisables sous vide et atmosphère, sont conçus pour la précision. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes avec des systèmes de vide intégrés adaptés à vos besoins spécifiques en matière de pureté, de débit et de polyvalence. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de transformation des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.