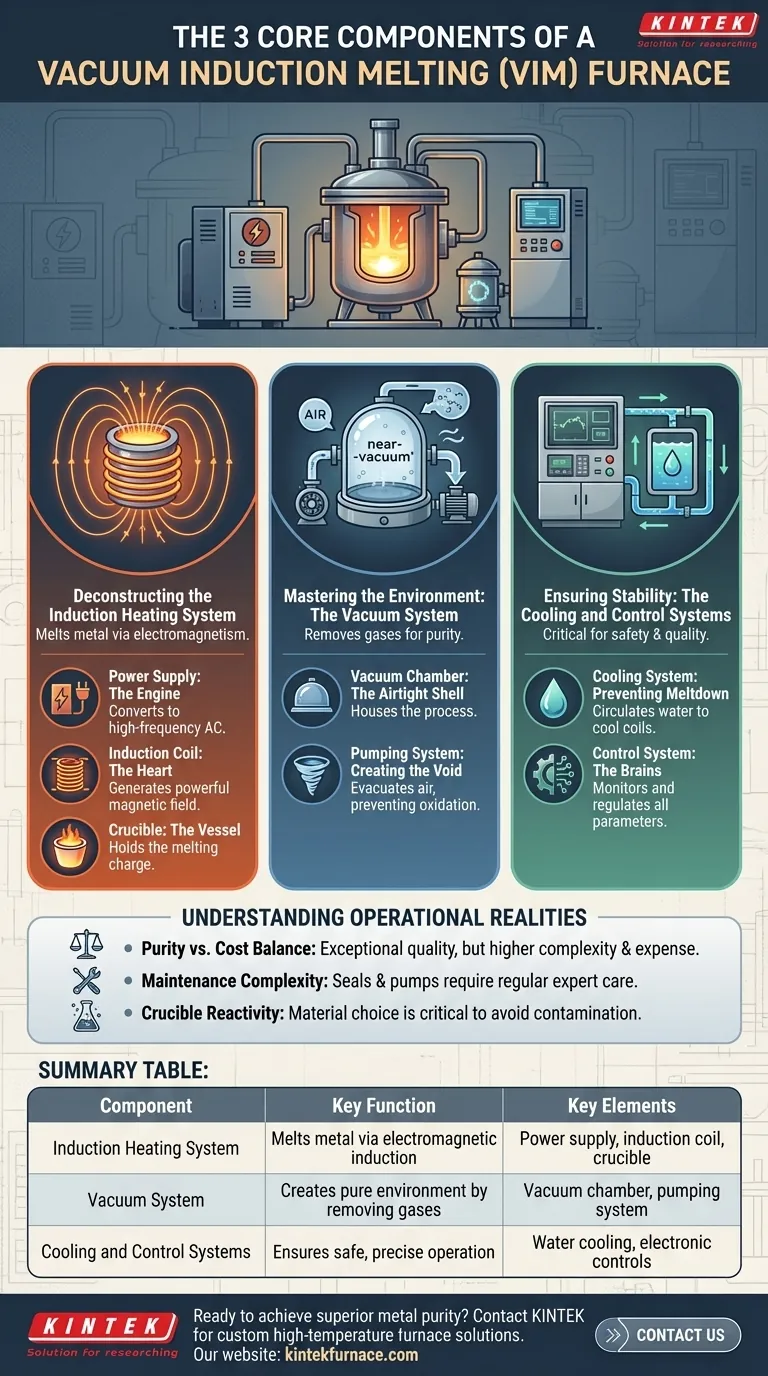

À la base, un four de fusion par induction sous vide (VIM) est composé de trois systèmes fonctionnels principaux. Il s'agit du système de chauffage par induction qui fait fondre le métal, du système de vide qui crée un environnement contrôlé et pur, et des systèmes intégrés de refroidissement et de contrôle qui garantissent un fonctionnement sûr et précis.

Un four VIM n'est pas seulement un appareil pour faire fondre le métal. C'est un système sophistiqué et intégré où le chauffage, le vide et le contrôle travaillent à l'unisson pour produire des matériaux avec un niveau de pureté et une précision de composition inatteignables avec la fusion atmosphérique conventionnelle.

Déconstruction du système de chauffage par induction

Le but de ce système est de générer et d'appliquer une chaleur intense à la charge métallique sans contact direct, en tirant parti des principes de l'électromagnétisme.

L'alimentation électrique : le moteur du four

Le processus commence par l'alimentation électrique. Cette unité convertit l'énergie électrique standard du réseau en un courant alternatif (CA) à haute fréquence. La fréquence peut être ajustée, ce qui est un paramètre clé pour contrôler le taux de chauffage et l'effet d'agitation au sein du métal en fusion.

La bobine d'induction : le cœur du processus

Ce CA haute fréquence est acheminé vers une bobine de cuivre refroidie par eau. Lorsque le courant circule, la bobine génère un champ magnétique puissant et rapidement alternatif à l'intérieur de la chambre du four.

Le creuset : le récipient pour le métal en fusion

Le métal à faire fondre, appelé la charge, est placé à l'intérieur d'un creuset fait d'un matériau non conducteur et résistant aux hautes températures comme la céramique ou le graphite. Lorsque le champ magnétique traverse la charge métallique, il induit de puissants courants de Foucault, qui génèrent une chaleur immense par résistance électrique, provoquant la fusion du métal.

Maîtriser l'environnement : le système de vide

Le "vide" dans le VIM est ce qui le distingue des autres processus de fusion. Son seul but est d'éliminer les gaz atmosphériques qui, autrement, contamineraient le métal.

La chambre à vide : la coque hermétique

L'ensemble du processus – bobine, creuset et charge – est logé dans une chambre robuste et hermétique. Cette chambre est conçue pour résister à la fois aux températures internes extrêmes et à la pression externe de l'atmosphère lorsqu'un vide est créé.

Le système de pompage : créer le vide

Une série de puissantes pompes à vide est connectée à la chambre. Ces pompes travaillent pour évacuer l'air et les autres gaz, abaissant considérablement la pression interne. Cet environnement quasi-vide empêche le métal en fusion de réagir avec l'oxygène et l'azote, ce qui évite la formation d'oxydes et d'autres impuretés.

Assurer la stabilité : les systèmes de refroidissement et de contrôle

Ces systèmes ne sont pas secondaires ; ils sont absolument essentiels pour le fonctionnement du four, la sécurité et la qualité du produit final.

Le système de refroidissement : prévenir la surchauffe

L'énorme énergie requise pour le chauffage par induction génère une quantité importante de chaleur perdue, en particulier dans la bobine d'induction elle-même. Un système de refroidissement par eau en circuit fermé fait circuler en permanence de l'eau à travers les bobines de cuivre et souvent les parois de la chambre, les empêchant de surchauffer et de tomber en panne de manière catastrophique.

Le système de contrôle : le cerveau de l'opération

Le système de contrôle électrique est le système nerveux central du four. Il permet aux opérateurs de surveiller et de réguler précisément tous les paramètres critiques, y compris la puissance d'entrée, la fréquence, la température et la pression du vide. Ce niveau de contrôle est essentiel pour créer des alliages avec des spécifications exactes et garantir des résultats reproductibles.

Comprendre les réalités opérationnelles

Bien que puissante, la technologie VIM implique des compromis spécifiques qu'il est important de comprendre pour toute application pratique.

L'équilibre pureté vs. coût

L'avantage principal d'un four VIM est la pureté et la qualité exceptionnelles du métal produit. Cependant, l'équipement – en particulier les pompes à vide de grande capacité et la chambre robuste – est complexe et coûteux à acquérir et à exploiter par rapport aux fours atmosphériques.

Complexité de la maintenance

Maintenir un joint de vide parfait est un défi constant. Les joints, les pompes et les systèmes de contrôle électronique sophistiqués nécessitent tous une maintenance spécialisée et régulière pour garantir que le four fonctionne de manière fiable et continue à produire des matériaux de haute pureté.

Réactivité du creuset

Le creuset doit être chimiquement stable et ne pas réagir avec le métal en fusion qu'il contient. Le choix du bon matériau de creuset est essentiel, car une réaction peut introduire des impuretés, ce qui annule le but de la fusion sous vide. Cela limite les combinaisons d'alliages et de matériaux de creuset qui peuvent être utilisés.

Faire le bon choix pour votre objectif

Comprendre ces composants vous aide à vous concentrer sur ce qui compte pour votre objectif spécifique.

- Si votre objectif principal est d'atteindre une pureté maximale du métal : L'intégrité de votre système de vide — les joints de la chambre et la puissance de vos pompes — est votre facteur le plus critique.

- Si votre objectif principal est un alliage précis et un contrôle de la composition : La sophistication de vos systèmes de chauffage et de contrôle par induction est primordiale pour gérer la température et l'agitation électromagnétique.

- Si votre objectif principal est d'assurer la sécurité et l'efficacité opérationnelles : La fiabilité de vos systèmes de refroidissement et de contrôle est non négociable pour prévenir les pannes d'équipement et assurer des cycles de production constants.

En comprenant comment ces systèmes fondamentaux interagissent, vous pouvez exploiter efficacement la fusion par induction sous vide pour obtenir des résultats métallurgiques supérieurs.

Tableau récapitulatif :

| Composant | Fonction clé | Éléments clés |

|---|---|---|

| Système de chauffage par induction | Fait fondre le métal par induction électromagnétique | Alimentation électrique, bobine d'induction, creuset |

| Système de vide | Crée un environnement pur en éliminant les gaz | Chambre à vide, système de pompage |

| Systèmes de refroidissement et de contrôle | Assure un fonctionnement sûr et précis | Refroidissement par eau, commandes électroniques |

Prêt à atteindre une pureté métallique supérieure et un contrôle précis des alliages avec un four de fusion par induction sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez axé sur l'optimisation de la pureté, l'amélioration du contrôle de la composition ou la garantie de la sécurité opérationnelle, KINTEK possède l'expertise nécessaire pour vous satisfaire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance