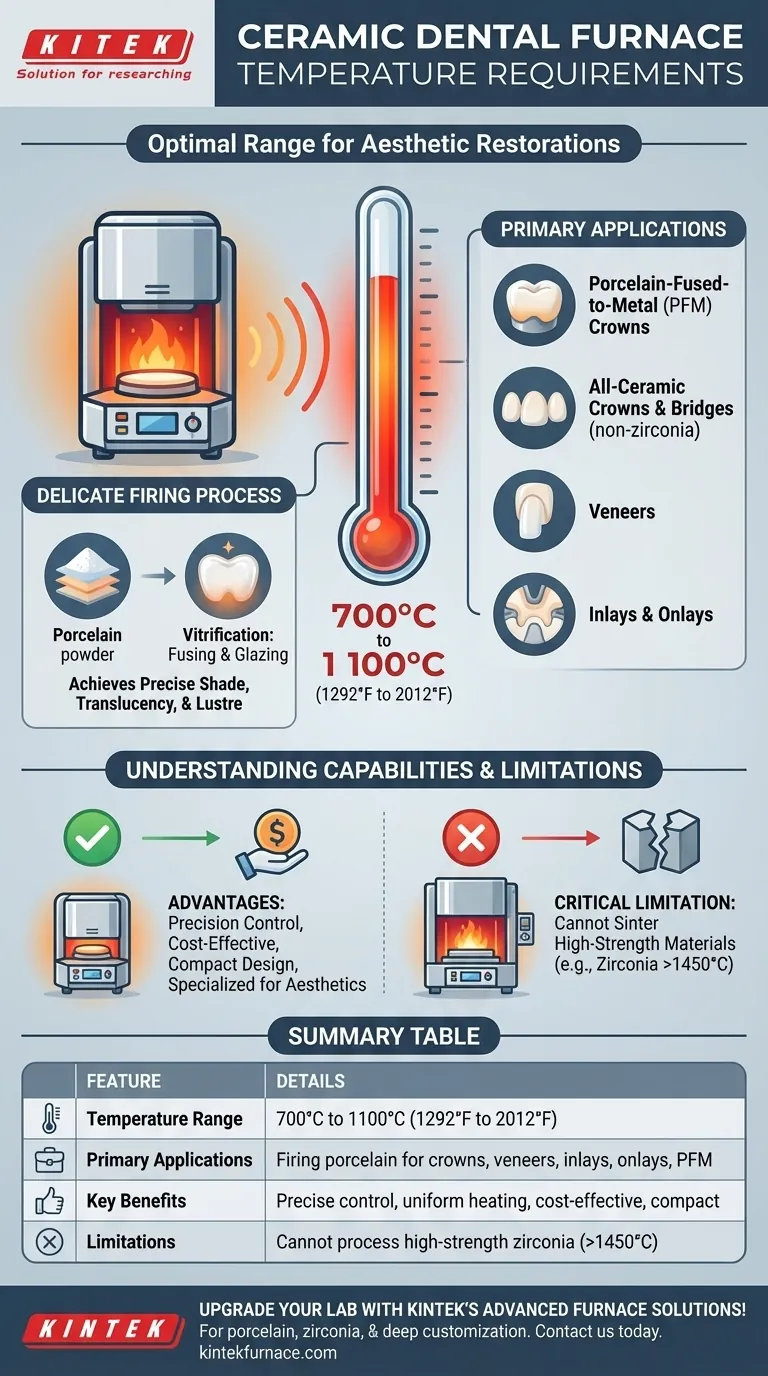

Pour les professionnels dentaires et les techniciens de laboratoire, la plage de température requise pour un four dentaire à céramique se situe généralement entre 700°C et 1100°C (1292°F à 2012°F). Cette fenêtre opérationnelle spécifique n'est pas arbitraire ; elle est précisément adaptée au processus délicat de cuisson de la porcelaine dentaire et d'autres céramiques à bas point de fusion. Cela garantit que les restaurations finales atteignent leurs propriétés esthétiques, leur résistance et leur ajustement précis souhaités.

La plage de température d'un four à céramique est une caractéristique déterminante, pas une limitation. Elle permet le contrôle méticuleux nécessaire pour de belles restaurations en porcelaine, mais l'exclut intentionnellement du traitement des matériaux à haute résistance comme la zircone, qui nécessitent des températures de frittage beaucoup plus élevées.

Le rôle de la température dans les restaurations esthétiques

La fonction principale d'un four dentaire à céramique est de transformer des couches de poudre de porcelaine en une restauration solide, durable et réaliste. Le protocole de température est la variable la plus critique de ce processus.

Obtenir un émail et une teinte précis

La plage de 700°C à 1100°C permet des cycles de chauffage hautement contrôlés. Cette précision est essentielle pour développer la teinte finale, la translucidité et le lustre de surface (émail) des restaurations telles que les couronnes, les facettes et les inlays.

De légers écarts en dehors de la courbe de cuisson idéale peuvent entraîner une restauration trop opaque, mal teintée ou présentant une structure poreuse et faible.

Le processus de cuisson expliqué

La cuisson implique de chauffer les particules de céramique jusqu'à ce qu'elles fusionnent entre elles—un processus appelé vitrification. Cela se produit bien en dessous du point de fusion du matériau.

La capacité du four à maintenir des températures spécifiques et à augmenter ou diminuer la température à un rythme contrôlé est ce qui assure une fusion complète et uniforme sans déformer ni endommager la restauration.

Applications dictées par la température

Cette plage de température modérée convient parfaitement à un large éventail de restaurations dentaires courantes.

C'est la norme pour la fabrication de couronnes en porcelaine fusionnée au métal (PFM), de couronnes et bridges tout-céramique (à l'exclusion de la zircone), de facettes, d'inlays et d'onlays.

Comprendre les compromis

Choisir un four nécessite de comprendre ce que ses capacités de température permettent et empêchent. La distinction entre un four à céramique et un four de frittage est fondamentale.

La limitation critique : les matériaux à haute résistance

La limitation la plus importante d'un four à céramique est son incapacité à traiter les matériaux qui nécessitent un frittage à haute température.

Les céramiques à haute résistance comme la zircone monolithique nécessitent des températures bien supérieures à 1450°C (2642°F) pour atteindre leur densité et leur résistance finales. Un four à céramique ne peut tout simplement pas atteindre ces températures.

Avantage : Spécialisation et rentabilité

Pour un cabinet ou un laboratoire axé sur le travail esthétique en porcelaine, cette spécialisation est un avantage. Les fours à céramique sont généralement plus compacts, plus économes en énergie et plus rentables que leurs homologues à haute température.

Leur conception est optimisée pour une tâche, et ils l'exécutent avec une précision exceptionnelle.

Avantage : Conception conviviale et compacte

Parce qu'ils n'ont pas besoin de l'isolation robuste et des systèmes d'alimentation des fours de frittage, les fours à céramique sont souvent plus petits et plus conviviaux.

Cela en fait un choix pratique pour les laboratoires en cabinet ou les petites structures où l'espace et la facilité d'utilisation sont des préoccupations principales.

Faire le bon choix pour votre laboratoire

La sélection de la bonne technologie de four dépend d'une évaluation claire des matériaux avec lesquels vous avez l'intention de travailler.

- Si votre objectif principal est le travail esthétique en porcelaine (PFM, facettes, couronnes feldspathiques) : Un four à céramique standard (700°C-1100°C) est l'outil correct et le plus efficace pour vos besoins.

- Si votre cabinet doit fabriquer des restaurations en zircone monolithique : Vous devez investir dans un four de frittage à haute température séparé capable d'atteindre 1450°C ou plus.

- Si vous êtes en train de construire un laboratoire à service complet : Vous aurez presque certainement besoin à la fois d'un four à céramique pour l'application de la porcelaine et d'un four de frittage pour gérer tout l'éventail des matériaux dentaires modernes.

Comprendre cette différence de température fondamentale est la clé pour équiper votre cabinet afin d'obtenir des résultats prévisibles et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de température | 700°C à 1100°C (1292°F à 2012°F) |

| Applications principales | Cuisson de la porcelaine pour couronnes, facettes, inlays, onlays et restaurations PFM |

| Avantages clés | Contrôle précis de la température, chauffage uniforme, rentabilité, conception compacte |

| Limitations | Ne peut pas traiter les matériaux à haute résistance comme la zircone (nécessite >1450°C) |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température de pointe de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, que vous travailliez avec de la porcelaine ou d'autres matériaux. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites