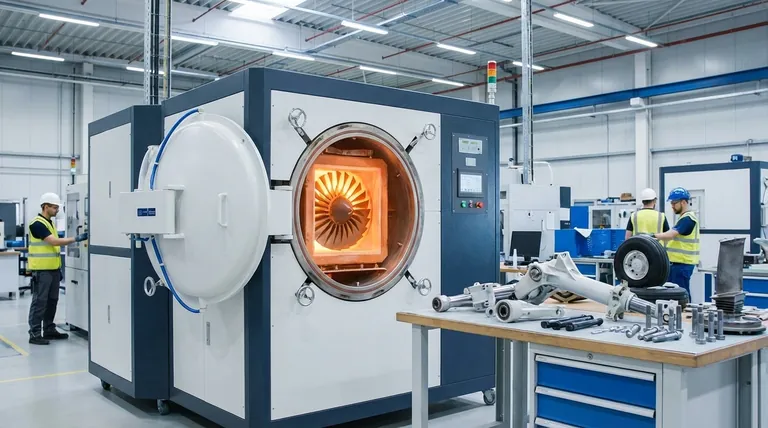

Dans l'industrie aérospatiale, les fours de traitement thermique sont essentiels pour transformer les alliages haute performance en composants capables de résister à des conditions opérationnelles extrêmes. Ces fours sont utilisés pour exécuter des processus thermiques précis sur des pièces comme les aubes de turbine de moteur, les trains d'atterrissage et les fixations structurelles, modifiant fondamentalement leurs propriétés métallurgiques pour atteindre les niveaux de résistance, de résistance à la fatigue et de durabilité requis pour un vol en toute sécurité.

Le but principal du traitement thermique en aérospatiale n'est pas seulement de durcir le métal. C'est un processus d'ingénierie hautement contrôlé conçu pour libérer les caractéristiques de performance spécifiques, souvent uniques, des alliages avancés, garantissant que les composants fonctionnent de manière fiable sous des contraintes où l'échec n'est pas une option.

Le défi principal : les matériaux pour environnements extrêmes

L'environnement opérationnel d'un aéronef est impitoyable. Les composants sont soumis à d'incroyables gradients de température, allant des températures cryogéniques en haute altitude à plus de 1 000 °C à l'intérieur d'un moteur à réaction. Ils doivent également endurer d'immenses contraintes physiques et des charges cycliques pendant le décollage, le vol et l'atterrissage.

Les métaux standards ne peuvent pas répondre à ces exigences. L'industrie aérospatiale s'appuie sur des superalliages spécialisés (à base de nickel, à base de cobalt) et des alliages de titane, dont les propriétés supérieures ne sont activées que par un traitement thermique précis.

Processus clés et leurs applications aérospatiales

Différents composants nécessitent des propriétés différentes, qui sont obtenues par des processus de traitement thermique distincts. Chaque processus implique un cycle soigneusement contrôlé de chauffage, de maintien à une température spécifique et de refroidissement.

Recuit de mise en solution et durcissement par précipitation

Ce processus en deux étapes est la clé pour libérer le potentiel des superalliages haute performance utilisés dans les sections les plus chaudes d'un moteur à réaction.

Premièrement, le recuit de mise en solution dissout uniformément les éléments de renforcement de l'alliage dans le métal de base à très haute température. Le matériau est ensuite rapidement refroidi, ou "trempé", pour fixer cette structure.

Ensuite, le durcissement par précipitation (ou vieillissement) implique de réchauffer le composant à une température plus basse. Cela provoque la précipitation de particules microscopiques hors de la structure cristalline du métal, agissant comme des goupilles renforcées qui augmentent considérablement la résistance et la tenue au fluage à haute température. Ceci est essentiel pour les aubes et les disques de turbine qui tournent à des milliers de tr/min dans une chaleur extrême.

Trempe et revenu

Ce processus classique est utilisé pour créer des composants avec une résistance et une ténacité exceptionnelles. Il est vital pour les pièces structurelles qui doivent supporter d'immenses charges sans se fracturer.

La pièce est d'abord chauffée à haute température, puis rapidement trempée dans un milieu comme l'huile ou l'eau, ce qui la rend extrêmement dure mais aussi fragile. Le processus de revenu qui suit consiste à la réchauffer à une température plus basse pour réduire cette fragilité, ce qui donne un produit final avec un équilibre optimal de dureté et de ductilité. C'est le traitement principal pour les trains d'atterrissage en acier allié, qui doivent absorber d'énormes impacts à chaque atterrissage.

Recuit

Le recuit est un processus de chauffage et de refroidissement lent qui rend le métal plus mou, plus ductile et plus facile à travailler.

En aérospatiale, le recuit est souvent utilisé pour soulager les contraintes internes accumulées pendant les processus de fabrication comme le forgeage ou l'usinage. Cela évite la déformation ou la fissuration ultérieure au cours de la vie du composant et prépare le matériau aux opérations de formage ultérieures.

Brasage et relaxation des contraintes

Les fours sont également utilisés pour assembler des ensembles complexes. Le brasage sous vide utilise un métal d'apport pour assembler des pièces à l'intérieur d'un four sous vide.

Ce processus est idéal pour créer des joints étanches dans des composants comme les conduites de carburant ou les échangeurs de chaleur sans compromettre l'intégrité des matériaux parents. Le cycle de four contrôlé intègre souvent la relaxation des contraintes, garantissant que l'assemblage fini est stable et exempt de contraintes résiduelles.

Comprendre les compromis et les risques

Bien qu'essentiel, le traitement thermique est un processus avec peu de marge d'erreur. La précision du four a un impact direct sur la qualité et la sécurité du composant final.

Le péril d'un traitement incorrect

Même des écarts mineurs de température, de temps de maintien ou de vitesse de refroidissement peuvent être catastrophiques. Une surchauffe peut ruiner la structure granulaire d'un matériau, tandis qu'une trempe incorrecte peut entraîner de la fragilité ou des fissures. Le résultat est un composant qui peut passer l'inspection initiale mais défaillir prématurément en service.

Le contrôle d'atmosphère est non négociable

De nombreux alliages aérospatiaux, en particulier le titane, sont très réactifs à l'oxygène à haute température. Le traitement thermique doit être effectué sous vide ou sous atmosphère de gaz inerte (comme l'argon) pour éviter l'oxydation, qui peut créer une couche de surface fragile et compromettre la durée de vie en fatigue.

Le défi de l'uniformité

S'assurer que chaque partie d'un composant grand ou complexe atteint exactement la même température pendant exactement la même durée est un défi d'ingénierie important. Les fours aérospatiaux modernes utilisent des commandes avancées et plusieurs zones de chauffage pour garantir l'uniformité thermique, empêchant la formation de points faibles.

Appliquer le bon processus pour la mission

Le choix du traitement thermique est entièrement dicté par la fonction du composant et le matériau dont il est fait.

- Si votre objectif principal est la performance à haute température (par exemple, aubes de turbine) : Le recuit de mise en solution et le durcissement par précipitation des superalliages à base de nickel sont les processus critiques.

- Si votre objectif principal est la résistance structurelle et la résistance aux chocs (par exemple, train d'atterrissage) : La trempe et le revenu des alliages d'acier à haute résistance sont la norme.

- Si votre objectif principal est la formabilité et la relaxation des contraintes pendant la fabrication (par exemple, panneaux de fuselage) : Le recuit est l'étape préparatoire ou intermédiaire nécessaire.

- Si votre objectif principal est l'assemblage de systèmes complexes (par exemple, échangeurs de chaleur) : Le brasage sous atmosphère contrôlée ou sous vide est la méthode idéale.

En fin de compte, le traitement thermique est la science invisible qui permet aux avions modernes de fonctionner en toute sécurité et de manière fiable dans les conditions les plus exigeantes imaginables.

Tableau récapitulatif :

| Composant | Procédé de traitement thermique | Avantages clés |

|---|---|---|

| Aubes de turbine | Recuit de mise en solution et durcissement par précipitation | Résistance à haute température, tenue au fluage |

| Trains d'atterrissage | Trempe et revenu | Résistance, ténacité, résistance aux chocs |

| Fixations structurelles | Divers (par exemple, Recuit) | Relaxation des contraintes, ductilité améliorée |

| Échangeurs de chaleur | Brasage sous vide | Joints étanches, relaxation des contraintes |

Élevez votre fabrication aérospatiale avec les solutions de fours avancées de KINTEK

Chez KINTEK, nous comprenons le rôle critique d'un traitement thermique précis en aérospatiale. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez sur des aubes de turbine, des trains d'atterrissage ou des assemblages complexes, nos fours garantissent un chauffage uniforme, un contrôle précis de la température et des performances fiables dans des conditions extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la durabilité et la sécurité de vos composants —Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase