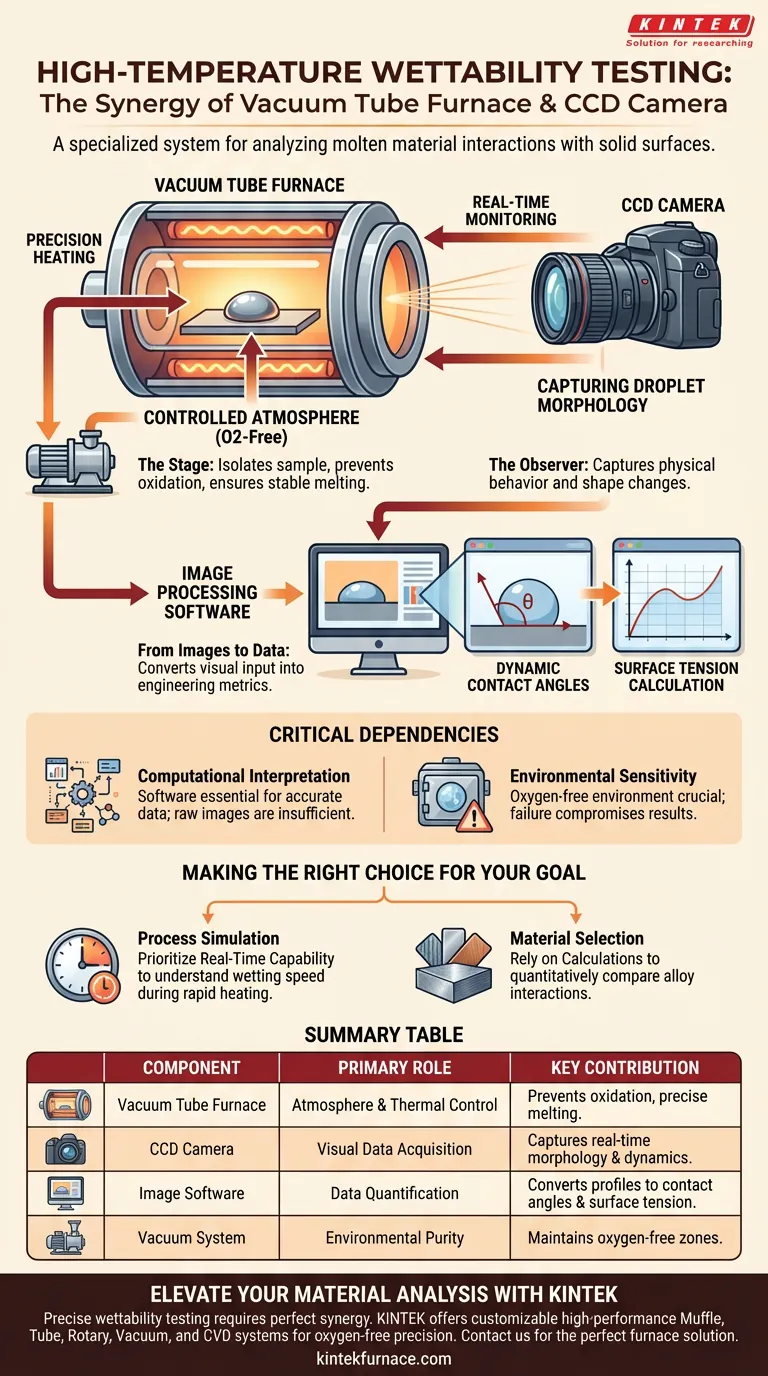

La combinaison d'un four à tube à vide et d'une caméra CCD crée un système spécialisé pour analyser comment les matériaux en fusion interagissent avec les surfaces solides. Le four à tube à vide fournit le chauffage et le contrôle atmosphérique essentiels pour faire fondre les gouttelettes de métal sans oxydation, tandis que la caméra CCD agit comme instrument de détection, capturant la forme changeante de la goutte en temps réel pour analyse.

En intégrant un contrôle thermique précis à une surveillance optique, cette configuration convertit les données visuelles en métriques quantitatives, permettant le calcul précis des angles de contact dynamiques, de la tension superficielle et de la mouillabilité globale.

Le rôle du four à tube à vide

Le four sert de scène à l'expérience, créant les conditions spécifiques nécessaires pour simuler les environnements de traitement ou de service à haute température.

Création d'une atmosphère contrôlée

La fonction principale du four à tube à vide est d'isoler l'échantillon. Il fournit un environnement contrôlé et sans oxygène. Ceci est crucial car l'oxygène provoque une oxydation rapide à haute température, ce qui altérerait les propriétés de surface et ruinerait la validité d'un test de mouillabilité.

Chauffage de précision

Au-delà de la simple isolation de l'échantillon, le four assure un chauffage de précision. Il doit amener le métal à son point de fusion sur un substrat spécifique de manière stable, garantissant que la goutte se forme naturellement sans choc thermique ni gradients de température inégaux.

Le rôle de la caméra CCD

Si le four est la scène, la caméra CCD (dispositif à transfert de charge) est l'observateur. Son rôle est de capturer le comportement physique du matériau lors de sa transition du solide au liquide.

Capture de la morphologie des gouttelettes

La caméra est focalisée directement sur l'échantillon à l'intérieur du four. Elle enregistre la morphologie (forme et structure) de la gouttelette. Cet enregistrement visuel est la donnée brute nécessaire pour déterminer à quel point le liquide se répand sur la surface solide.

Surveillance en temps réel

La mouillabilité est un processus dynamique. La caméra CCD capture ces changements en temps réel, documentant comment la gouttelette s'étend ou se contracte immédiatement après la fusion. Cela permet aux chercheurs de voir non seulement l'état final, mais aussi la vitesse de mouillage.

Des images aux données : le système en action

Le matériel décrit ci-dessus repose sur l'intégration avec un logiciel de traitement d'images pour transformer les entrées visuelles en données d'ingénierie.

Mesure des angles de contact dynamiques

En analysant les images capturées par la caméra, le logiciel mesure l'angle de contact dynamique. C'est l'angle auquel l'interface liquide rencontre la surface solide, servant d'indicateur principal de la mouillabilité.

Calcul de la tension superficielle

La forme de la gouttelette est régie par l'équilibre des forces qui agissent sur elle. Le système utilise le profil de la gouttelette pour calculer la tension superficielle, une propriété fondamentale qui dicte le comportement du liquide lors des processus de coulée, de brasage ou de revêtement.

Comprendre les dépendances

Bien que ce système permette une analyse sophistiquée, il repose fortement sur l'intégration entre le matériel et le logiciel.

La nécessité d'une interprétation computationnelle

Les images brutes de la caméra CCD sont insuffisantes en elles-mêmes. La valeur du système dépend entièrement du logiciel de traitement d'images. Sans algorithmes précis pour interpréter les bords et les angles de la gouttelette, les images de haute qualité ne peuvent pas fournir de données quantitatives précises.

Sensibilité environnementale

La précision de la mesure est inextricablement liée à la capacité du four à maintenir un environnement sans oxygène. Même une légère défaillance du contrôle du vide ou de l'atmosphère compromettra la morphologie de la gouttelette, entraînant des calculs incorrects de la tension superficielle et de la mouillabilité.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de cette configuration de test, concentrez votre analyse sur la métrique spécifique qui correspond à vos objectifs d'ingénierie.

- Si votre objectif principal est la simulation de processus : Privilégiez la capacité en temps réel de la caméra CCD pour comprendre la rapidité avec laquelle un matériau mouille une surface lors de cycles de chauffage rapides.

- Si votre objectif principal est la sélection de matériaux : Fiez-vous aux calculs de tension superficielle et d'angle de contact pour comparer quantitativement comment différents alliages interagissent avec un substrat spécifique.

En fin de compte, la puissance de ce système réside dans sa capacité à visualiser et à quantifier les forces invisibles qui régissent les interfaces des matériaux à haute température.

Tableau récapitulatif :

| Composant | Rôle principal | Contribution clé au test |

|---|---|---|

| Four à tube à vide | Contrôle de l'atmosphère et thermique | Prévient l'oxydation et assure des conditions de fusion précises et stables. |

| Caméra CCD | Acquisition de données visuelles | Capture la morphologie des gouttelettes en temps réel et la dynamique de mouillage. |

| Logiciel d'imagerie | Quantification des données | Convertit les profils visuels en angles de contact et métriques de tension superficielle. |

| Système de vide | Pureté de l'environnement | Maintient des zones sans oxygène pour préserver les propriétés de surface des matériaux. |

Élevez votre analyse de matériaux avec KINTEK

Des tests de mouillabilité précis nécessitent une synergie parfaite entre la stabilité thermique et la clarté optique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Que vous analysiez des alliages avancés ou développiez de nouveaux revêtements, nos fours à haute température offrent la précision sans oxygène dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour la synthèse de MoS2 monocouche de haute qualité ?

- Quel est le but du prétraitement des réacteurs à tube de quartz ? Obtenir une croissance cristalline CVT de haute pureté avec précision

- Comment un four à moufle tubulaire contribue-t-il au processus de carbonisation du biochar issu de résidus de Rosa roxburghii ?

- Quelles sont les configurations possibles des sections chauffées dans un four tubulaire à haute température ? Choisissez la configuration adaptée à votre processus

- Pourquoi un four tubulaire utilisé pour la pyrolyse de nanocomposites à base de tungstène doit-il être équipé d'un débit de gaz de précision ?

- Pourquoi un tube de quartz scellé sous vide poussé est-il utilisé dans le CVT ? Assurer la croissance de cristaux uniques de Fe4GeTe2 de haute pureté

- Quel rôle protecteur joue un environnement d'hydrogène humide (Ar/H2) dans un four tubulaire pour les tests de stabilité de couches minces ?

- Comment un four tubulaire contribue-t-il à la synthèse d'électrocatalyseurs à partir d'hydrochar ? Precision Thermal Engineering