Le montage approprié des résistances en carbure de silicium (SiC) est essentiel pour leur durée de vie opérationnelle et leurs performances. La règle fondamentale est qu'elles peuvent être installées horizontalement ou verticalement, mais qu'elles ne doivent jamais être soumises à une tension mécanique. Cela garantit que les éléments ont la liberté de se dilater et de se contracter avec les changements de température, évitant ainsi les fractures de contrainte et la défaillance prématurée.

L'objectif principal de toute stratégie de montage du SiC est de permettre la dilatation thermique. Contrairement aux métaux, le SiC est une céramique cassante qui se brisera, ne se pliera pas, si son expansion et sa contraction naturelles sont restreintes. Un montage réussi est moins une question de support rigide qu'une question de permettre un mouvement contrôlé.

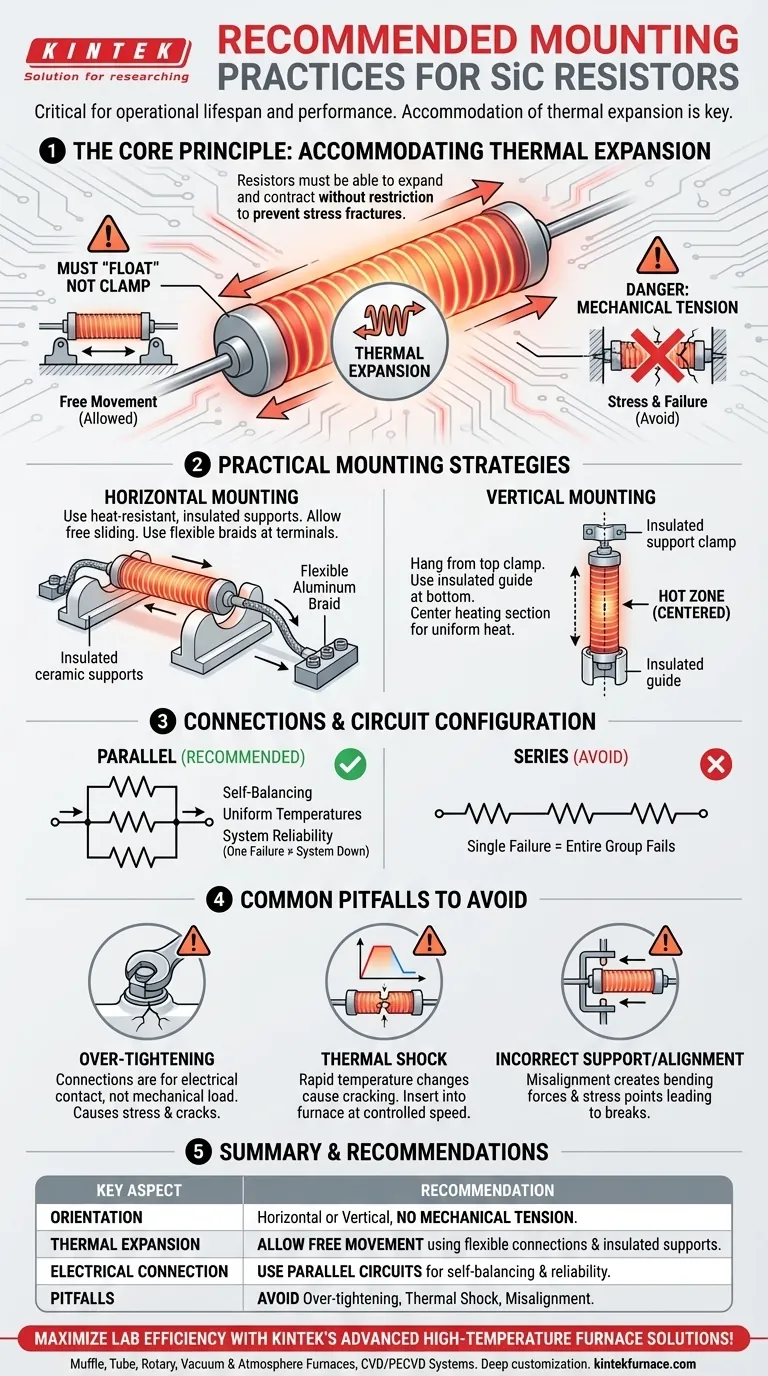

Le principe fondamental : Gérer la dilatation thermique

Les résistances en carbure de silicium changent de longueur lorsqu'elles chauffent et refroidissent. Reconnaître cette réalité physique est le fondement de toutes les procédures de montage correctes.

Pourquoi les résistances en SiC doivent-elles « flotter »

Aux températures de fonctionnement, un élément chauffant en SiC sera physiquement plus long lorsqu'il est chaud que lorsqu'il est froid. Le système de montage doit permettre cette croissance sans créer de contrainte.

Considérez la résistance comme étant soutenue, et non serrée. La maintenir rigidement aux deux extrémités crée une immense tension interne lorsqu'elle chauffe et tente de se dilater, conduisant inévitablement à une fracture.

Le danger de la tension mécanique

Toute force qui tire sur la résistance ou empêche son mouvement libre est considérée comme une tension mécanique. C'est la cause la plus fréquente de défaillance prématurée de l'élément.

Cette contrainte peut être introduite par des connexions de bornes trop serrées, des supports mal alignés ou un système qui ne tient pas compte de l'allongement de l'élément.

Stratégies pratiques de montage et de connexion

Que vous choisissiez une orientation horizontale ou verticale, le principe de permettre un mouvement libre reste le même.

Montage horizontal

Lors du montage horizontal, la résistance doit reposer sur des supports électriquement isolés et résistants à la chaleur. L'élément doit pouvoir glisser librement sur ces supports lorsqu'il se dilate et se contracte.

Les connexions aux extrémités doivent utiliser des tresses flexibles, telles que l'aluminium, pour permettre ce mouvement sans solliciter les bornes.

Montage vertical

Pour le montage vertical, l'élément est suspendu à un collier de support. Ce collier ne doit pas mettre l'élément en tension et doit être associé à un guide isolé en bas.

De manière cruciale, la partie chaude, ou chauffante, de la résistance doit être centrée dans la chambre du four. Cela assure une distribution uniforme de la chaleur et empêche la surchauffe localisée des parois du four ou de l'élément lui-même.

Pourquoi les connexions parallèles sont supérieures

Les résistances en SiC doivent être connectées en parallèle chaque fois que possible. Cette configuration offre un avantage significatif en matière de fiabilité.

Dans un circuit parallèle, les éléments avec une résistance légèrement inférieure tireront initialement plus de courant et chaufferont plus rapidement. À mesure que leur température augmente, leur résistance augmente également, détournant naturellement le courant vers les autres éléments. Cela crée un système d'auto-équilibrage qui favorise des températures uniformes et un vieillissement homogène des éléments. Dans un circuit série, la défaillance d'un élément désactive l'ensemble du groupe.

Pièges courants à éviter

Éviter les erreurs simples lors de l'installation est aussi important que de suivre les procédures correctes. Ces erreurs sont souvent à l'origine de défaillances inattendues.

Piège 1 : Serrage excessif des connexions

Les clips à ressort et les connexions de bornes sont conçus pour assurer un bon contact électrique, et non pour supporter une charge mécanique. Les serrer excessivement peut restreindre la dilatation thermique et fissurer l'« extrémité froide » de la résistance.

Piège 2 : Provoquer un choc thermique

Le SiC est une céramique et est sensible au choc thermique — une fissuration causée par un changement de température rapide et inégal.

Lors du remplacement d'un élément dans un four chaud, il doit être inséré à une vitesse contrôlée et constante. L'insérer trop rapidement peut provoquer sa fissuration. L'insérer trop lentement peut provoquer la fusion de l'aluminium au niveau des bornes avant que l'élément ne soit complètement en place.

Piège 3 : Support et alignement incorrects

Assurez-vous que toutes les structures de support sont correctement alignées et fabriquées à partir de matériaux électriquement isolants appropriés. Un support mal aligné peut introduire une force de flexion ou une « charge ponctuelle » sur la résistance, créant un point de contrainte qui deviendra éventuellement une rupture.

Faire le bon choix pour votre système

Vos choix d'installation ont un impact direct sur la fiabilité et l'efficacité de votre processus de chauffage. Utilisez cette liste de contrôle pour guider vos décisions.

- Si votre objectif principal est la durée de vie maximale de l'élément : Assurez-vous que la résistance n'est jamais en tension et qu'elle peut bouger librement lorsqu'elle chauffe et refroidit.

- Si votre objectif principal est le chauffage uniforme du four : Centrez la section chauffante de la résistance dans la chambre et utilisez un circuit électrique parallèle.

- Si votre objectif principal est la fiabilité du système : Utilisez des connexions électriques parallèles afin que la défaillance d'un seul élément n'arrête pas l'ensemble du système de chauffage.

En considérant le processus de montage comme un moyen de gérer les forces thermiques, vous assurez la fiabilité à long terme et la performance de votre système de chauffage.

Tableau récapitulatif :

| Aspect clé | Recommandation |

|---|---|

| Orientation du montage | Horizontal ou vertical, sans tension mécanique |

| Dilatation thermique | Permettre un mouvement libre à l'aide de supports isolés ou de connexions flexibles |

| Connexions électriques | Utiliser des circuits parallèles pour l'auto-équilibrage et la fiabilité |

| Pièges courants | Éviter le serrage excessif, le choc thermique et le mauvais alignement |

Maximisez l'efficacité de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de résistances en SiC fiables, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant ainsi les performances et la durée de vie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables