À la base, un four à dépôt chimique en phase vapeur (CVD) est un système spécialisé pour construire des matériaux solides haute performance, couche atomique par couche atomique. Ses applications principales se trouvent dans les industries qui dépendent de films ultra-minces et de haute pureté avec des propriétés spécifiques. Cela inclut la fabrication de puces semi-conductrices, la création de revêtements protecteurs durables pour les outils et les implants, la production de composants pour les cellules solaires et les LED, et la synthèse de matériaux avancés comme le graphène.

La véritable valeur d'un four CVD n'est pas seulement sa capacité à appliquer un revêtement, mais son contrôle précis sur la chimie fondamentale de la création de matériaux. Cela permet la fabrication de films d'une pureté, d'une uniformité et d'une performance exceptionnelles, souvent impossibles à obtenir par des méthodes conventionnelles.

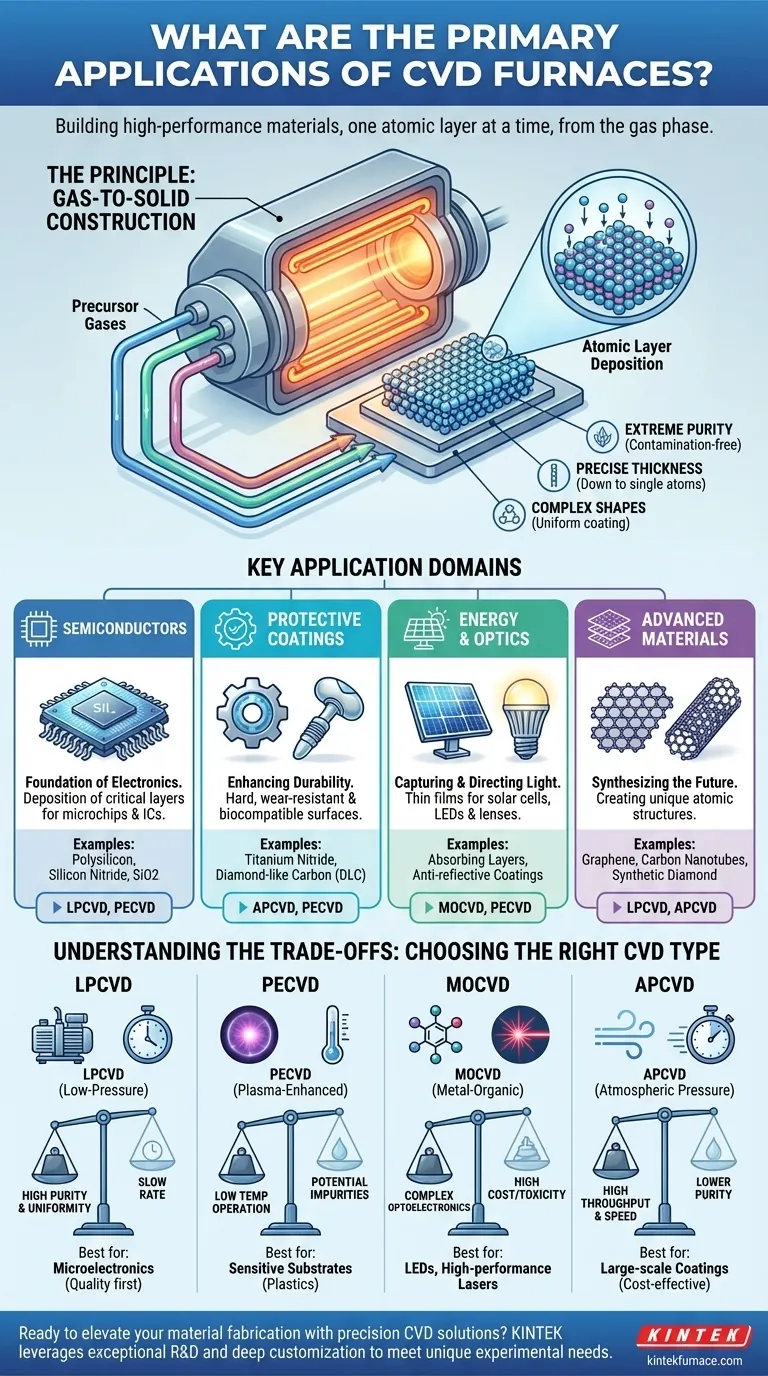

Le Principe : Construire des Matériaux Solides à Partir de Gaz

Pour comprendre les applications, il faut d'abord comprendre le processus. Un four CVD ne fait pas fondre et mouler le matériau ; il le construit chimiquement à partir d'un état gazeux.

Comment fonctionne le CVD : Un Processus de Construction Atomique

Des gaz précurseurs, qui contiennent les atomes du matériau désiré, sont introduits dans une chambre de four à haute température contenant un substrat (l'objet à revêtir). La chaleur déclenche une réaction chimique, provoquant la « déposition » des atomes hors du gaz pour former un film solide et mince sur la surface du substrat.

Imaginez la formation de givre sur une vitre froide. La vapeur d'eau (le gaz) frappe la surface froide (le substrat) et se condense en une couche solide de glace (le film). Le CVD est une version bien plus contrôlée de ce phénomène, utilisant une chimie spécifique et des températures élevées pour construire une couche cristalline ou amorphe parfaite.

Pourquoi cette méthode est-elle si puissante ?

Cette approche gaz-solide confère aux fours CVD plusieurs avantages clés. Ils peuvent produire des films d'une pureté extrême, créer des couches avec un contrôle précis de l'épaisseur jusqu'au niveau de l'atome unique, et revêtir uniformément des formes complexes en trois dimensions. Ce niveau de contrôle rend le CVD indispensable.

Analyse des Domaines d'Application Clés

La polyvalence du CVD lui permet d'être une technologie fondamentale dans plusieurs industries de haute valeur distinctes.

L'Industrie des Semi-conducteurs : Le Fondement de l'Électronique

C'est l'application la plus connue. Les microcircuits modernes contiennent des milliards de transistors, chacun étant construit à partir de couches méticuleusement empilées de films conducteurs, isolants et semi-conducteurs.

Le CVD est utilisé pour déposer des matériaux critiques tels que le polysilicium, le nitrure de silicium et le dioxyde de silicium. La haute pureté du processus et sa capacité à créer des films parfaitement uniformes sur une tranche de silicium entière sont essentielles pour produire des circuits intégrés fiables.

Revêtements Protecteurs Avancés : Améliorer la Durabilité

Une couche CVD microscopiquement mince peut changer fondamentalement les propriétés de surface d'un matériau massif, le rendant considérablement plus résistant à l'usure, à la corrosion ou à la chaleur.

Les applications comprennent le dépôt de nitrure de titane ou de carbone de type diamant sur des outils de coupe et des forets pour augmenter leur dureté et leur durée de vie. Il est également utilisé pour créer des revêtements biocompatibles et résistants à l'usure sur des implants médicaux comme les hanches et les genoux artificiels.

Énergie et Optique : Capturer et Diriger la Lumière

Le CVD est essentiel pour la fabrication de dispositifs qui interagissent avec la lumière. Cela implique le dépôt de couches ayant des propriétés optiques ou électriques spécifiques.

Il est utilisé pour créer les couches absorbantes en film mince dans certains types de cellules solaires et pour construire les structures complexes à couches multiples des LED haute luminosité. Le CVD est également utilisé pour appliquer des revêtements antireflets sur les lentilles et les miroirs.

Matériaux de Prochaine Génération : Synthétiser l'Avenir

Certains des nouveaux matériaux les plus passionnants doivent leur existence au CVD. Les propriétés uniques de matériaux comme le graphène, les nanotubes de carbone et les films de diamant synthétique sont le résultat direct de leur structure atomique parfaite.

Le CVD est l'une des rares méthodes évolutives capables de synthétiser ces matériaux avec la haute qualité requise pour des applications dans l'électronique avancée, les composites et la gestion thermique.

Comprendre les Compromis : Adapter le Processus à l'Objectif

Tous les processus CVD ne sont pas identiques. Le type spécifique de four CVD utilisé est choisi en fonction d'un compromis entre la température de dépôt, la qualité du film et le coût.

CVD à Basse Pression (LPCVD) : Pour la Pureté et l'Uniformité

Fonctionnant à pression réduite, le LPCVD est le cheval de bataille de l'industrie des semi-conducteurs. Il produit des films exceptionnellement purs et uniformes sur de grandes surfaces, ce qui est essentiel pour la fabrication des tranches. Le principal compromis est un taux de dépôt relativement lent.

CVD Assisté par Plasma (PECVD) : Pour les Matériaux Sensibles à la Température

Le PECVD utilise un plasma pour énergiser les gaz précurseurs, permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses. Ceci est essentiel pour revêtir des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou les dispositifs électroniques entièrement assemblés. Le compromis est un risque de qualité de film inférieure ou d'impuretés incorporées provenant du plasma.

CVD Métallo-Organique (MOCVD) : Pour l'Optoélectronique Complexe

Cette technique hautement spécialisée utilise des précurseurs organométalliques pour déposer des films semi-conducteurs composés complexes. C'est le processus de choix pour la fabrication de lasers haute performance et de LED multicolores. Ses principaux compromis sont le coût élevé et la toxicité des matériaux précurseurs.

CVD à Pression Atmosphérique (APCVD) : Pour un Débit Élevé

En tant que variante la plus simple, l'APCVD fonctionne à pression atmosphérique normale, permettant des taux de dépôt rapides et un débit élevé. Il est souvent utilisé pour des applications à moindre coût où une uniformité parfaite est moins critique, comme l'application de revêtements protecteurs sur le verre architectural. Le compromis est généralement une pureté et une qualité de film inférieures.

Faire le Bon Choix pour Votre Application

Votre objectif détermine la bonne technologie. Le choix est un équilibre entre les performances requises, les contraintes matérielles et la viabilité économique.

- Si votre objectif principal est une pureté et une uniformité maximales du film pour la microélectronique : Le LPCVD est la norme de l'industrie pour atteindre la qualité nécessaire.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la chaleur comme un polymère : Le PECVD est la seule option viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est de créer des dispositifs optoélectroniques haute performance tels que des LED : Le MOCVD offre la capacité spécialisée requise pour ces matériaux complexes.

- Si votre objectif principal est un revêtement à haut volume et à faible coût : L'APCVD offre le meilleur équilibre entre vitesse et coût pour les applications moins exigeantes.

En fin de compte, sélectionner le bon processus CVD consiste à aligner la technique de dépôt au niveau atomique avec les exigences de performance spécifiques de votre produit final.

Tableau Récapitulatif :

| Domaine d'Application | Utilisations Clés | Exemples de Type CVD |

|---|---|---|

| Semi-conducteurs | Dépôt de polysilicium, nitrure de silicium pour microcircuits | LPCVD, PECVD |

| Revêtements Protecteurs | Durcissement d'outils, implants biocompatibles | APCVD, PECVD |

| Énergie et Optique | Cellules solaires, LED, revêtements antireflets | MOCVD, PECVD |

| Matériaux Avancés | Synthèse de graphène, nanotubes de carbone | LPCVD, APCVD |

Prêt à améliorer votre fabrication de matériaux avec des solutions CVD de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des Systèmes CVD/PECVD, adaptés aux industries telles que les semi-conducteurs, l'énergie et les dispositifs médicaux. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques avec des films de haute pureté et uniformes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité