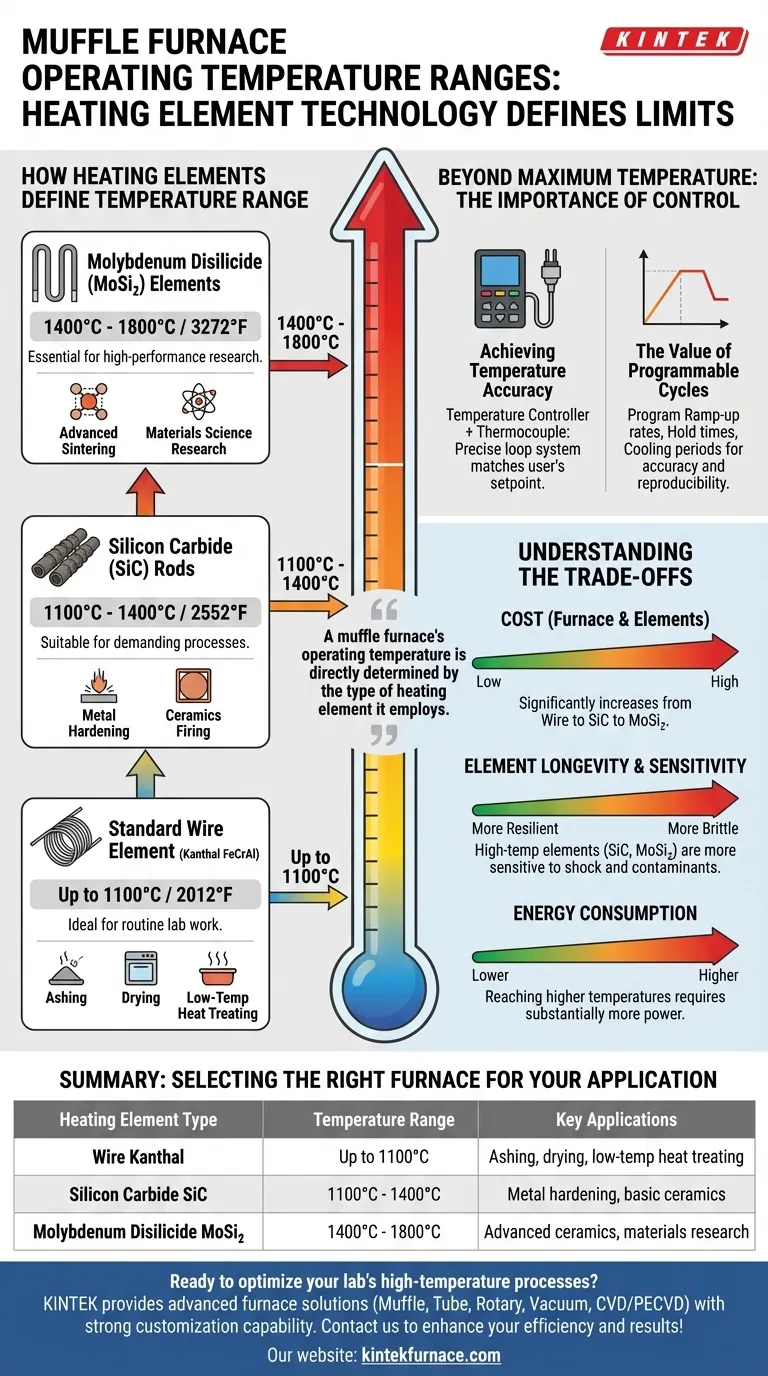

La température de fonctionnement d'un four à moufle n'est pas une spécification unique, mais est directement déterminée par le type d'élément chauffant qu'il utilise. Pour les applications à usage général inférieures à 1100°C, les fours utilisent généralement des éléments à fil métallique. Pour des températures plus élevées allant jusqu'à 1400°C, ils s'appuient sur des tiges en carbure de silicium, et pour une chaleur extrême jusqu'à 1800°C, ils utilisent des éléments au silicium de molybdène.

La température maximale d'un four à moufle est dictée par la technologie de son élément chauffant. Choisir le bon four signifie adapter le type d'élément à vos exigences de température spécifiques, car cette décision a un impact sur le coût, la performance et l'adéquation à l'application.

Comment les éléments chauffants définissent la plage de température

Le cœur de tout four à moufle est son élément chauffant. Le matériau utilisé pour cet élément est le facteur principal limitant la température maximale réalisable du four et sa plage de fonctionnement idéale.

Fours à éléments filaires standard (Jusqu'à 1100°C / 2012°F)

Ce sont les fours à moufle les plus courants et les plus rentables, souvent appelés fours boîtes standard.

Ils utilisent des éléments à fil métallique, généralement un alliage Kanthal (FeCrAl), qui sont enroulés autour de la chambre à moufle en céramique. Ils sont idéaux pour les travaux de laboratoire courants tels que l'incinération, le séchage et le traitement thermique à basse température.

Fours au carbure de silicium (SiC) (1100°C - 1400°C / 2552°F)

Pour atteindre des températures dépassant les limites des éléments filaires, les fours emploient des tiges en carbure de silicium (SiC).

Ces éléments céramiques robustes peuvent fonctionner à des températures nettement plus élevées. Cela les rend adaptés aux processus plus exigeants, y compris certaines applications de trempe des métaux et la cuisson de certaines céramiques.

Fours au disiliciure de molybdène (MoSi₂) (1400°C - 1800°C / 3272°F)

Pour les applications de haute performance et de recherche, les fours utilisent des éléments au disiliciure de molybdène (MoSi₂).

Ces éléments spécialisés en forme de U peuvent atteindre des températures extrêmes, ce qui les rend essentiels pour le frittage de céramiques avancées, la croissance de cristaux et la réalisation de recherches en science des matériaux aux niveaux de chaleur les plus élevés.

Au-delà de la température maximale : l'importance du contrôle

Atteindre une température élevée n'est pas suffisant ; un contrôle précis et répétable est ce qui assure des résultats fructueux. Les fours modernes y parviennent grâce à des systèmes de contrôle sophistiqués.

Atteindre la précision de la température

Un contrôleur de température est le cerveau du four. Il fonctionne en boucle fermée avec un capteur, généralement un thermocouple, placé à l'intérieur de la chambre. Ce système mesure constamment la température interne et ajuste l'alimentation des éléments chauffants pour correspondre précisément au point de consigne de l'utilisateur.

La valeur des cycles programmables

Les contrôleurs numériques modernes vous permettent de programmer des profils de chauffage complets. Cela comprend la définition de vitesses de montée en température spécifiques (à quelle vitesse il chauffe), de temps de maintien (combien de temps il reste à une température spécifique) et de périodes de refroidissement. Cette programmabilité est essentielle pour les processus qui nécessitent un traitement thermique contrôlé, garantissant précision et reproductibilité.

Comprendre les compromis

La sélection d'un four implique de trouver un équilibre entre la capacité et les contraintes pratiques. Une cote de température plus élevée s'accompagne toujours de compromis.

Coût contre Capacité

Le principal compromis est le coût. À mesure que la température de fonctionnement maximale augmente, passant d'un élément filaire à SiC puis à MoSi₂, le prix du four, et de ses éléments de remplacement, augmente considérablement.

Longévité des éléments

Les éléments à haute température comme le SiC et le MoSi₂ sont plus cassants et peuvent être plus sensibles aux chocs thermiques ou aux contaminants atmosphériques que les éléments filaires standard. Une utilisation et un entretien appropriés sont essentiels pour maximiser leur durée de vie.

Consommation d'énergie

Atteindre et maintenir des températures plus élevées nécessite beaucoup plus d'énergie électrique. Le coût énergétique du fonctionnement d'un four à 1800°C est bien supérieur à celui d'un modèle à 1100°C.

Choisir le bon four pour votre application

Choisissez un four dont la température maximale dépasse confortablement votre température de processus requise, mais évitez de spécifier des capacités excessives, car cela entraîne des coûts et une complexité inutiles.

- Si votre objectif principal est le travail général de laboratoire (incinération, séchage, revenu en dessous de 1100°C) : Un four à élément filaire standard offre le meilleur équilibre entre coût et performance.

- Si votre objectif principal est le traitement thermique des métaux ou la céramique de base (jusqu'à 1400°C) : Un four au carbure de silicium (SiC) offre la plage de température plus élevée nécessaire.

- Si votre objectif principal est la recherche sur les matériaux avancés ou le frittage à haute température (au-dessus de 1400°C) : Un four au disiliciure de molybdène (MoSi₂) est essentiel pour atteindre les températures requises jusqu'à 1800°C.

En fin de compte, comprendre le lien entre la technologie de l'élément chauffant et la plage de température vous permet d'investir dans un outil qui répond précisément à vos besoins techniques et budgétaires.

Tableau récapitulatif :

| Type d'élément chauffant | Plage de température | Applications clés |

|---|---|---|

| Fil (Kanthal) | Jusqu'à 1100°C | Incinération, séchage, traitement thermique basse température |

| Carbure de silicium (SiC) | 1100°C - 1400°C | Trempe des métaux, cuisson de céramiques de base |

| Disiliciure de molybdène (MoSi₂) | 1400°C - 1800°C | Frittage de céramiques avancées, recherche sur les matériaux |

Prêt à optimiser les processus haute température de votre laboratoire ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques