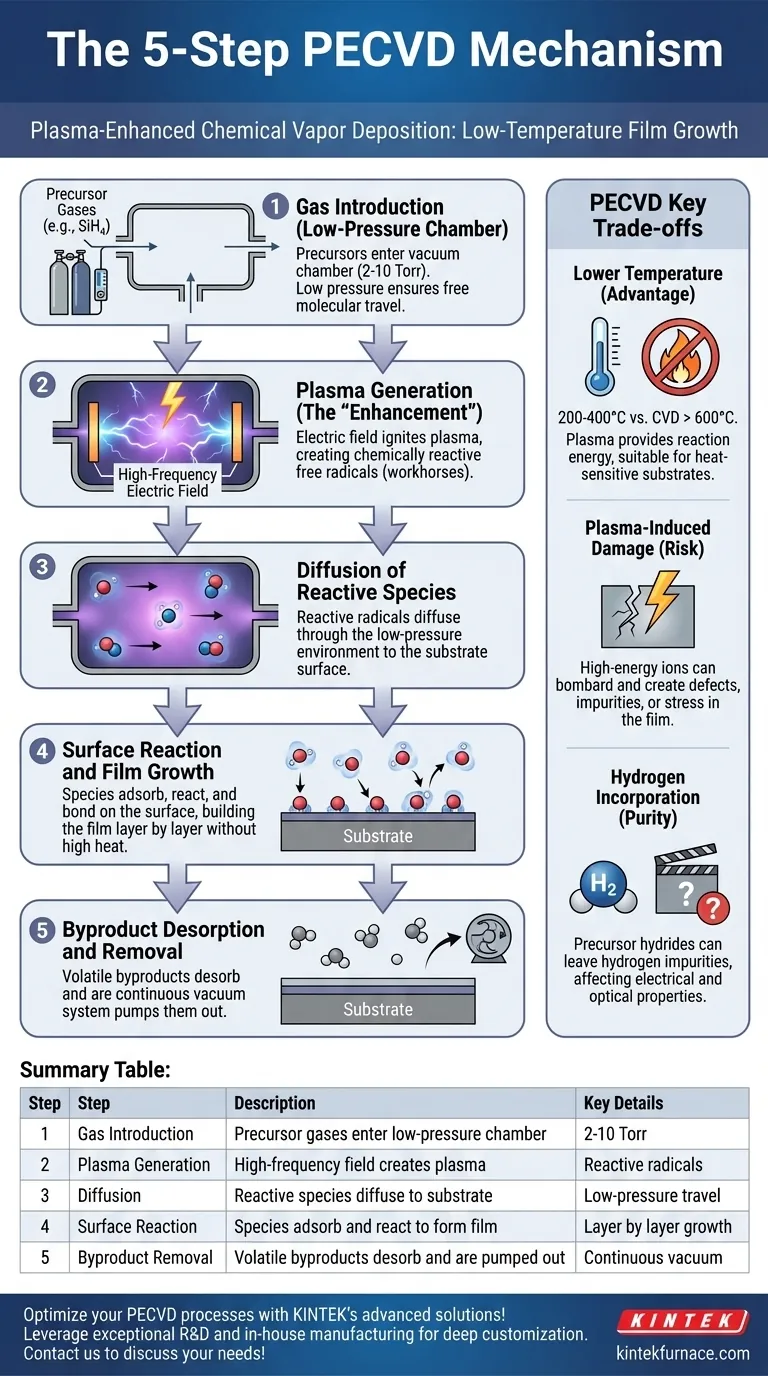

À la base, le mécanisme de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus en cinq étapes qui commence par l'introduction de gaz réactifs dans une chambre et la génération d'un plasma. Ce plasma crée des espèces hautement réactives qui diffusent vers un substrat, réagissent à sa surface pour former un film solide, et libèrent des sous-produits gazeux qui sont ensuite retirés de la chambre. L'utilisation du plasma est l'élément clé qui distingue ce processus des autres méthodes de dépôt.

Le PECVD exploite l'énergie d'un plasma, et non seulement des températures élevées, pour déclencher des réactions chimiques. Cette différence fondamentale permet le dépôt de couches minces de haute qualité à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) traditionnel, ouvrant la voie à un éventail beaucoup plus large d'applications.

Le processus PECVD : une analyse étape par étape

Comprendre le mécanisme PECVD implique de suivre le parcours des molécules précurseurs alors qu'elles sont transformées d'un gaz en un film solide. Chaque étape est précisément contrôlée pour obtenir les propriétés de film souhaitées.

Étape 1 : Introduction du gaz dans une chambre à basse pression

Le processus commence par l'introduction de quantités soigneusement mesurées de gaz réactifs, appelés précurseurs, dans une chambre à vide.

La chambre est maintenue à basse pression, généralement de l 2 à 10 Torr. Cette basse pression est essentielle pour générer un plasma stable et garantir que les molécules réactives peuvent voyager librement vers le substrat.

Étape 2 : Génération du plasma (l'"Amélioration")

C'est l'étape déterminante du PECVD. Un champ électrique haute fréquence est appliqué à travers le gaz dans la chambre, arrachant des électrons aux molécules précurseurs.

Cette action allume un plasma, un gaz partiellement ionisé contenant des ions, des électrons et une forte concentration de radicaux libres chimiquement réactifs. Ces radicaux sont les éléments moteurs du processus PECVD.

Étape 3 : Diffusion des espèces réactives

Les radicaux libres hautement réactifs et les autres espèces créées dans le plasma ne réagissent pas en phase gazeuse. Au lieu de cela, ils diffusent à travers l'environnement à basse pression et se déplacent vers la surface du substrat.

Le chemin et l'énergie avec lesquels ces espèces arrivent au substrat sont des paramètres clés qui influencent la densité et les contraintes du film final.

Étape 4 : Réaction de surface et croissance du film

Une fois que les espèces réactives atteignent le substrat, elles s'adsorbent à la surface, c'est-à-dire qu'elles y adhèrent.

Parce que ces espèces sont déjà fortement énergisées par le plasma, elles peuvent réagir et se lier à la surface (et entre elles) sans nécessiter une énergie thermique élevée. Cette séquence d'adsorption et de réaction de surface construit le film mince, couche par couche.

Étape 5 : Désorption et élimination des sous-produits

Les réactions chimiques à la surface produisent souvent des sous-produits volatils indésirables. Ces molécules de sous-produits se désorbent (se détachent) de la surface du film en croissance.

Un système de vide continu pompe ces sous-produits gazeux hors de la chambre de réaction, maintenant la surface propre et permettant au processus de dépôt de se poursuivre efficacement.

Comprendre les compromis clés

Bien que puissante, l'utilisation du plasma introduit des avantages et des défis spécifiques qu'il est essentiel de comprendre pour le contrôle du processus.

Le principal avantage : la basse température

Le principal avantage du PECVD est sa capacité à déposer des films à basses températures (généralement 200-400°C), alors que le CVD traditionnel peut nécessiter 600-1000°C ou plus.

Ceci est possible car le plasma fournit l'énergie nécessaire pour rompre les liaisons chimiques, un rôle généralement rempli par la chaleur. Cela rend le PECVD adapté aux substrats sensibles à la température comme les plastiques ou les dispositifs microélectroniques entièrement fabriqués.

Le risque inhérent : les dommages induits par le plasma

Le plasma n'est pas entièrement doux. Des ions de haute énergie peuvent bombarder le substrat et le film en croissance, créant potentiellement des défauts, des impuretés ou des contraintes indésirables.

Le contrôle de la puissance et de la fréquence du plasma est un équilibre délicat entre la création de suffisamment d'espèces réactives pour un bon taux de dépôt et la minimisation de ce bombardement dommageable.

La considération de pureté : l'incorporation d'hydrogène

De nombreux précurseurs PECVD courants sont des hydrures (par exemple, le silane, SiH₄, pour le dépôt de dioxyde de silicium). Un effet secondaire courant est l'incorporation d'hydrogène dans le film final.

Cet hydrogène incorporé peut affecter les propriétés électriques et optiques du film. Bien que parfois souhaitable, c'est souvent une impureté qui doit être minimisée par un réglage précis du processus.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine la façon dont vous devez aborder le processus PECVD et ses paramètres.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : le PECVD est votre choix idéal, car le plasma, et non la température élevée, fournit l'énergie nécessaire à la réaction.

- Si votre objectif principal est d'atteindre la plus haute pureté du film : vous devez optimiser soigneusement la puissance du plasma pour minimiser les dommages ioniques et envisager un recuit post-dépôt pour éliminer les impuretés comme l'hydrogène.

- Si votre objectif principal est de maximiser la vitesse de dépôt : une puissance de plasma et un débit de gaz plus élevés augmenteront généralement le taux de croissance du film, mais cela doit être équilibré par rapport aux impacts potentiels sur la qualité du film.

En fin de compte, la maîtrise du PECVD vient de la compréhension que le plasma n'est pas seulement une source d'énergie, mais un ingrédient actif que vous pouvez ajuster pour contrôler les propriétés du matériau final.

Tableau récapitulatif :

| Étape | Description | Détails clés |

|---|---|---|

| 1 | Introduction du gaz | Les gaz précurseurs entrent dans une chambre à vide à basse pression (2-10 Torr) |

| 2 | Génération du plasma | Un champ électrique haute fréquence crée un plasma avec des radicaux réactifs |

| 3 | Diffusion | Les espèces réactives diffusent vers la surface du substrat |

| 4 | Réaction de surface | Les espèces s'adsorbent et réagissent pour former le film solide |

| 5 | Élimination des sous-produits | Les sous-produits volatils se désorbent et sont pompés |

Optimisez vos processus PECVD avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis pour le dépôt à basse température, minimisant les dommages induits par le plasma et améliorant la qualité du film. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler votre recherche et l'efficacité de votre production !

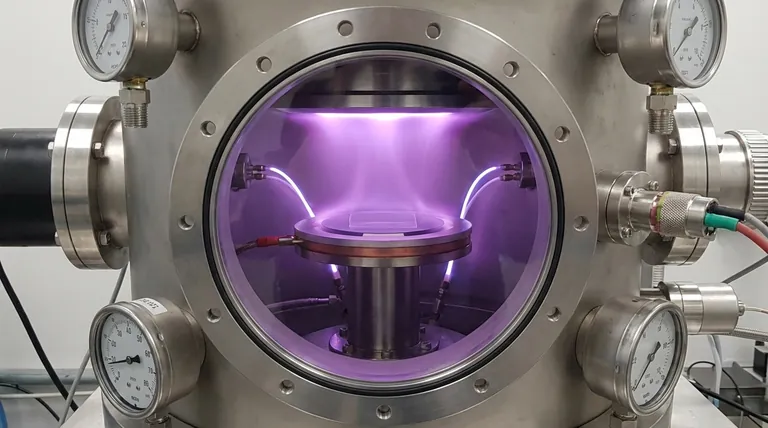

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces